9. Печатные платы в радиолюбительской практике

Печатные платы в радиолюбительской практике.

1. Разработка и изготовление печатных плат.

РАЗРАБОТКА И ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ПЛАТ

При разработке различных устройств радиолюбители пользуются обычно двумя способами изготовления печатных плат - прорезанием канавок и травлением рисунка, используя стойкую краску. Первый способ прост, но непригоден для выполнения сложных устройств. Второй - более универсален, но порой пугает радиолюбителей сложностью из-за незнания некоторых правил при проектировании и изготовлении травленых плат. Об этих правилах и рассказывается в разделе.

Проектировать печатные платы наиболее удобно в масштабе 2:1 на миллиметровке или другом материале, на котором нанесена сетка с шагом 5 мм. При проектировании в масштабе 1:1 рисунок получается мелким, плохо читаемым и поэтому при дальнейшей работе над печатной платой неизбежны ошибки. Масштаб 4:1 приводит к большим размерам чертежа и неудобству в работе.

Все отверстия под выводы деталей в печатной плате целесообразно размещать в узлах сетки, что соответствует шагу 2,5 мм на реальной плате (далее по тексту указаны реальные размеры). С таким шагом расположены выводы у большинства микросхем в пластмассовом корпусе, у многих транзисторов и других радиокомпонентов. Меньшее расстояние между отверстиями следует выбирать лишь в тех случаях, когда это крайне необходимо.

В отверстия с шагом 2,5 мм, лежащие на сторонах квадрата 7,5 х 7,5 мм, удобно монтировать микросхему в круглом металлостеклянном корпусе. Для установки на плату микросхемы в пластмассовом корпусе с двумя рядами жестких выводов в плате необходимо просверлить два ряда отверстий. Шаг отверстий - 2,5 мм, расстояние между рядами кратно 2,5 мм. Заметим, что микросхемы с жесткими выводами требуют большей точности разметки и сверления отверстий.

Если размеры печатной платы заданы, вначале необходимо начертить ее контур и крепежные отверстия. Вокруг отверстий выделяют запретную для проводников зону с радиусом, несколько

превышающим половину диаметра металлических крепежных элементов.

Далее следует примерно расставить наиболее крупные детали -реле, переключатели (если их впаивают в печатную плату), разъемы, большие детали и т.д. Их размещение обычно связано с общей конструкцией устройства, определяемой размерами имеющегося корпуса или свободного места в нем. Часто, особенно при разработке портативных приборов, размеры корпуса определяют по результатам разводки печатной платы.

Цифровые микросхемы предварительно расставляют на плате рядами с межрядными промежутками 7,5 мм. Если микросхем не более пяти, все печатные проводники обычно удается разместить на одной стороне платы и обойтись небольшим числом проволочных перемычек, впаиваемых со стороны деталей. Попытки изготовить одностороннюю печатную плату для большего числа цифровых микросхем приводят к резкому увеличению трудоемкости разводки и чрезмерно большому числу перемычек. В этих случаях разумнее перейти к двусторонней печатной плате.

Условимся называть ту сторону платы, где размещены печатные проводники, стороной проводников, а обратную - стороной деталей, даже если на ней вместе с деталями проложена часть проводников. Особый случай представляют платы, у которых и проводники, и детали размещены на одной стороне, причем детали припаяны к проводникам без отверстий. Платы такой конструкции применяют редко.

Микросхемы размещают так, чтобы все соединения на плате были возможно короче, а число перемычек было минимальным. В процессе разводки проводников взаимное размещение микросхем приходится менять не раз.

Рисунок печатных проводников аналоговых устройств любой сложности обычно удается развести на одной стороне платы. Аналоговые устройства, работающие со слабыми сигналами, и цифровые на быстродействующих микросхемах (например, серий КР531, КР1531, К500, КР1554) независимо от частоты их работы целесообразно собирать на платах с двусторонним фольгированием, причем фольга той стороны платы, где располагают детали, будет играть роль общего провода и экрана. Фольгу общего провода не следует использовать в качестве проводника для большого тока, например, от выпрямителя блока питания, от выходных ступеней, от динамической головки.

Далее можно начинать собственно разводку. Полезно заранее измерить и записать размеры мест, занимаемых используемыми элементами. Резисторы МЛТ-0,125 устанавливают рядом, соблюдая

расстояние между их осями 2,5 мм, а между отверстиями под выводы одного резистора - 10 мм. Так же размечают места для чередующихся резисторов МЛТ-0,125 и МЛТ-0,25, либо двух резисторов МЛТ-0,25, если при монтаже слегка отогнуть один от другого (три таких резистора поставить вплотную к плате уже не удастся).

С такими же расстояниями между выводами и осями элементов устанавливают большинство малогабаритных диодов и конденсаторов КМ-5 и КМ-6, вплоть до КМ-66 емкостью 2,2 мкФ; не надо размещать бок о бок две "толстые" (более 2,5 мм) детали, их следует чередовать с "тонкими". Если необходимо, расстояние между контактными площадками той или иной детали увеличивают относительно необходимого.

В этой работе удобно использовать небольшую пластину-шаблон из стеклотекстолита или другого материала, в которой с шагом 2,5 мм насверлены рядами отверстия диаметром 1...1,1 мм, и на ней примерять возможное взаимное расположение элементов.

Если резисторы, диоды и другие детали с осевыми выводами располагать перпендикулярно печатной плате, можно существенно уменьшить ее площадь, однако рисунок печатных проводников усложнится.

При разводке следует учитывать ограничения в числе проводников, умещающихся между контактными площадками, предназначенными для подпайки выводов радиоэлементов. Для большинства

используемых в радиолюбительских конструкциях деталей диаметр отверстий под выводы может быть равен 0,8 мм. Ограничения на число проводников для типичных вариантов расположения контактных площадок с отверстиями такого диаметра приведены на рис. 135 (сетка соответствует шагу 2,5 мм на плате).

Между контактными площадками отверстий с межцентровым расстоянием 2,5 мм провести проводник практически

нельзя. Однако это можно сделать, если у одного или обоих отверстий такая площадка отсутствует (например, у неиспользуемых выводов микросхемы или у выводов любых деталей, припаиваемых на другой стороне платы). Такой вариант показан на рис. 135 посредине вверху.

Вполне возможна прокладка проводника между контактной площадкой, центр которой лежит в 2,5 мм от края платы, и этим краем (рис. 135 справа).

При использовании микросхем, у которых выводы расположены в плоскости корпуса (серии 133, К134 и др.), их можно смонтировать, предусмотрев для этого соответствующие фольговые контактные площадки с шагом 1,25 мм, однако это заметно затрудняет и разводку, и изготовление платы. Гораздо целесообразнее чередовать подпайку выводов микросхемы к прямоугольным площадкам со стороны деталей и к круглым площадкам через отверстия -на противоположной стороне (рис. 136;

ширина выводов микросхемы показана не в масштабе). Плата здесь - двусторонняя.

Подобные микросхемы, имеющие длинные выводы (например, серии 100), можно монтировать так же, как пластмассовые, изгибая выводы и про-

пуская их в отверстия платы. Контактные площадки в этом случае располагают в шахматном порядке (рис. 137).

При разработке двусторонней платы надо постараться, чтобы на стороне деталей осталось возможно меньшее число соединений. Это облегчит исправление возможных ошибок, налаживание устройства и, если необходимо, его модернизацию. Под корпусами микросхем проводят лишь общий провод и провод питания, но подключать их нужно только к выводам питания микросхем. Проводники к входам микросхем, подключаемым к цепи питания или общему проводу, прокладывают на стороне проводников, причем так, чтобы их можно было легко перерезать при налаживании или усовершенствовании устройства.

Если же устройство настолько сложно, что на стороне деталей приходится прокладывать и проводники сигнальных цепей, позаботьтесь о том, чтобы любой из них был доступен для подключения к нему и перерезания.

При разработке радиолюбительских двусторонних печатных плат нужно стремиться обойтись без специальных перемычек между сторонами платы, используя для этого контактные площадки соответствующих выводов монтируемых деталей; выводы в этих случаях пропаивают с обеих сторон платы. На сложных платах иногда удобно некоторые детали подпаивать непосредственно к печатным проводникам.

При использовании сплошного слоя фольги платы в роли общего провода отверстия под выводы, не подключаемые к этому проводу, следует раззенковать со стороны деталей.

Обычно узел, собранный на печатной плате, подключают к другим узлам устройства гибкими проводниками. Чтобы не испортить печатные проводники при многократных перепайках, желательно предусмотреть на плате в точках соединений контактные стойки (удобно использовать штыревые контакты диаметром 1 и 1,5 мм от разъемов 2РМ). Стойки вставляют в отверстия просверленные точно по диаметру и пропаивают. На двусторонней печатной плате контактные площадки для распайки каждой стойки должны быть на обеих сторонах.

Предварительную разводку проводников удобно выполнять мягким карандашом на листе гладкой бумаги. Сторону печатных проводников рисуют сплошными линиями, обратную сторону -штриховыми.

По окончании разводки и корректировки чертежа под него кладут копировальную бумагу красящим слоем вверх и красной или зеленой шариковой ручкой обводят контуры платы, а также проводники и отверстия,относящиесяк стороне деталей. В результате на обратной стороне листа получится рисунок проводников для стороны деталей.

Далее следует вырезать из фольгированного материала заготовку соответствующих размеров и разметить ее с помощью штангенциркуля сеткой с шагом 2,5 мм. Кстати, размеры платы удобно выбрать кратными 2,5 мм - в этом случае размечать ее можно с четырех сторон. Если плата должна иметь какие-либо вырезы, их делают после разметки. Двустороннюю плату размечают со стороны, где проводников больше.

После этого фломастером размечают"по клеточкам" центры всех отверстий, накалывают их шиломи сверлят все отверстия сверлом диаметром 0,8 мм.

Для сверления плат удобно пользоваться самодельной миниатюрной электродрелью. Ее изготавливают на основе небольшого электродвигателя, лучше низковольтного. На его валу укрепляют сменные латунные патроны-втулки (рис. 138) на разные диаметры D сверла (например, 0,8, 1, 1,2 мм).

Обычные стальные сверла при обработке стеклотекстолита до-

вольно быстро тупятся; затачивают их небольшим мелкозернистым бруском, не вынимая сверла из патрона.

После сверления платы заусенцы с краев отверстий снимают сверлом большего диаметра или мелкозернистым бруском. Плату обезжиривают, протерев салфеткой, смоченной спиртом или ацетоном, после чего, ориентируясь на положение отверстий, переносят на нее нитрокраской рисунок печатных проводников в соответствии с чертежом.

Для этого обычно используют стеклянный рейсфедер, но лучше изготовить простой самодельный чертежный инструмент. К концу обломанного ученического пера припаять укороченную до 10... 15 мм инъекционную иглу диаметром 0,8 мм. Рабочую часть иглы надо зашлифовать на мелкозернистой наждачной бумаге.

В воронку инструмента каплями заливают нитрокраску и, осторожно взяв ее в губы, слегка дуют для того, чтобы краска прошла через канал иглы. После этого надо лишь следить за тем, чтобы воронка была наполнена краской не менее чем наполовину.

Необходимую густоту краски определяют опытным путем по качеству проводимых линий. При необходимости ее разбавляют ацетоном или растворителем 647. Если же надо сделать краску более густой, ее оставляют на некоторое время в открытой посуде.

В первую очередь рисуют контактные площадки, а затем проводят соединения между ними, начиная с тех участков, где проводники расположены тесно. После того, как рисунок в основном готов, следует по возможности расширить проводники общего провода и питания, что уменьшит их сопротивление и индуктивность, а значит, повысит стабильность работы устройства. Целесообразно также увеличить контактные площадки, особенно те, к которым будут припаяны стойки и крупногабаритные детали. Для защиты больших поверхностей фольги от травильного раствора их заклеивают любой липкой пленкой.

В случае ошибки при нанесении рисунка не торопитесь сразу же исправлять ее - лучше поверх неверно нанесенного проводника проложить правильный, а лишнюю краску удалить при окончательном исправлении рисунка (его проводят, пока краска не засохла). Острым скальпелем или бритвой прорезают удаляемый участок по границам, после чего его выскребают.

Специально сушить нитрокраску после нанесения рисунка не нужно. Пока вы исправляете плату, отмываете инструмент, краска просохнет. Для очистки канала иглы от краски удобно использовать отрезок тонкой стальной проволоки, который можно хранить в той же игле.

Травят плату обычно в растворе хлорного железа. Нормальной концентрацией раствора можно считать 20... 50%. Автор разводит 500 г порошка хлорного железа в горячей кипяченой воде до получения общего объема раствора, равного 1 л. Раствор хранят в обычной литровой стеклянной банке, а перед травлением подогревают до 45...60C, поставив банку в горячую воду.

Платы размерами до 130 х 65 мм удобно травить в этой же банке, подвесив их на медном обмоточном проводе диаметром 0,5...0,6 мм. Платы больших размеров травят в литровом полиэтиленовом пакете из под сока или фотографической кювете, для чего в угловые крепежные отверстия платы вставляют обломки спичек, обеспечивающие зазор 5...10 мм между платой и дном кюветы. Продолжительность травления - 10...60 мин, она зависит от температуры, концентрации раствора, толщины медной фольги. Для интенсификации процесса раствор перемешивают, покачивая банку или кювету. Поскольку раствор быстро остывает, банку или кювету лучше поставить в другой сосуд больших габаритов с горячей водой, ее периодически подогревают или заменяют воду. Травление проводят под вытяжкой или в хорошо проветриваемом помещении.

Раствор можно использовать многократно в течение нескольких лет. Существуют способы регенерации отработавшего раствора.

Протравленную плату тщательно отмывают от следов хлорного железа под струёй горячей воды, одновременно очищая каким-либо скребком от рисунка, сделанного нитрокраской.

Промытую плату просушивают, рассверливают и при необходимости раззенковывают отверстия, в том числе и не имеющие контактной площадки, зачищают мелкозернистой наждачной бумагой, протирают салфеткой, смоченной спиртом или ацетоном, а затем покрывают канифольным лаком (раствор канифоли в спирте).

Некоторые радиолюбители рекомендуют лудить все проводники платы. По мнению автора, такие платы выглядят весьма кустарно, кроме того, при лужении возможно замыкание соседних проводников перемычками из припоя.

Перед монтажом радиоэлементов на плату потемневшие выводы следует зачищать до блеска, лудить их не обязательно. В качестве флюса лучше пользоваться канифольным лаком, а не твердой канифолью. Микросхемы следует подпаивать за кончики выводов, вставляя их в монтажные отверстия не до упора, а лишь до выхода выводов со стороны пайки на 0,5...0,8 мм, - это облегчит их демонтаж в случае ремонта и уменьшит вероятность замыканий в двусторонних платах. Под радиоэлементы в металлических корпусах при монтаже на двустороннюю плату следует подложить бумажные прокладки и приклеить их к плате тем же канифольным лаком.

При монтаже полевых транзисторов с изолированным затвором и микросхем структуры МОП и КМОП для исключения случайного пробоя их статическим электричеством нужно уравнять потенциалы монтируемой платы, паяльника и тела монтажника. Для этого на ручку паяльника достаточно намотать бандаж из нескольких витков неизолированного провода (или укрепить металлическое кольцо) и соединить его через резистор сопротивлением 100...200 кОм с металлическими частями паяльника. Конечно, обмотка паяльника не должна иметь контакта с его жалом. Во время монтажа следует касаться свободной рукой проводников питания на монтируемой плате. Если микросхема хранится в металлической коробке или ее выводы защищены фольгой, прежде чем взять микросхему, нужно дотронуться до коробки или фольги и "снять" статическое электричество.

Смонтированную плату желательно отмыть спиртом, пользуясь небольшой жесткой кистью, а затем покрыть канифольным лаком -такое покрытие, как ни странно, весьма влагостойко и сохранит "паяемость" платы долгие годы, что удобно при ремонте и доработке устройства.

В заключение остается напомнить, что в журнале "Радио", 1996 г., 5, с. 59, 60 приведен указатель статей по радиолюбительской технологии и, в частности, по разработке и изготовлению печатных плат, различных приспособлений для монтажа, облегчающих труд радиолюбителя.

Рис. 135 Типичные варианты расположения контактных площадок и отверстий на печатных платах

Рис. 136 Контактные площадки для микросхем в планарных корпусах

Рис. 138 Патроны-втулки для миниатюрной электродрели

2. Поиск замыканий в печатных платах.

ПОИСК ЗАМЫКАНИЙ В ПЕЧАТНЫХ ПЛАТАХ

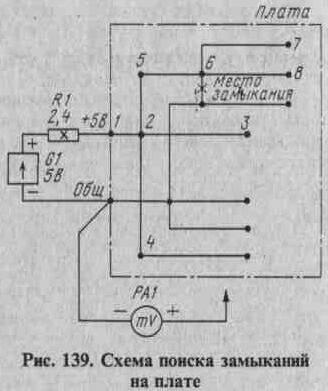

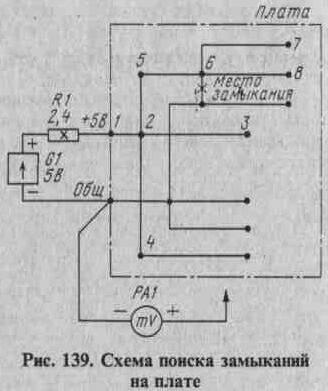

Нередко после завершения монтажа печатной платы обнаруживается замыкание между проводниками, которое трудно найти из-за разветвленности проводников. В разделе описывается эффективный способ поиска замыканий в платах, не требующий специального оборудования и пригодный для работы как с чистыми, так и со смонтированными платами.

Рассмотрим предлагаемый способ на примере поиска замыкания между проводниками питания и общего провода в сложном устройстве, содержащем много микросхем. Этот случай весьма распространен, поскольку указанные проводники распределены по всей плате и подходят к каждой микросхеме.

Фрагмент варианта расположения проводников на условной плате приведен на рис. 139. К ним в соответствии с полярностью при нормальной работе устройства (это важно лишь в случае смонтированной платы) следует подключить источник питания G1 с напряжением, на превышающим номинальное, через резистор R1. Этот резистор установлен для ограничения тока через проводники на

уровне 2...3 А и его мощность должна быть соответствующей величины.

Далее к одному из проводников платы (например, к общему проводу) следует подключить первый вывод милливольтметра РА1 с чувствительностью 100...200 мВ на всю шкалу. Второй вывод должен быть снабжен острой иглой. Подключая поочередно второй вывод милливольтметра к различным точкам другого проводника платы, следует найти такую, после которой перенос щупа в любую другую точку проводника, кроме одной из со-

седних, не приводит к изменению показаний милливольтметра, а переход к одной точке - увеличивает.

Как это выглядит для конкретного случая, показанного на рис. 139? Напряжение в точке 1 максимально, в точке 2 оно меньше. При переходе к точкам 3 или 4 напряжение не изменится, но при установке щупа на точку 5 оно уменьшится, значит, поиск надо продолжить в сторону точки 5. В точке 6 напряжение еще меньше, но в точках 7 и 8 оно такое же как в точке 6, поэтому именно точка 6 отвечает указанным выше требованиям и является в данном случае местом замыкания проводников питания и общего провода.

В качестве милливольтметра удобнее использовать цифровой прибор, поскольку в процессе поиска необходимо запоминать достаточно точно предыдущее показание и сравнивать его с очередным. Можно применить и любой микроамперметр с возможно большей шкалой.

При работе со смонтированными платами следует очень внимательно подходить к выбору напряжения источника питания, его полярности и ограничительного резистора. Если в процессе поиска замыкание исчезнет, поданное напряжение не должно приводить к порче устройства. Достаточно безопасным можно считать вариант подачи напряжения 0,5 В (при таком напряжении р-n переходы полупроводниковых приборов не открываются) с ограничением тока в самом источнике на уровне 1...2 А (многие лабораторные источники питания имеют такую возможность). Если имеющийся источник позволяет регулировать напряжение от нуля, можно подобрать такое напряжение, при котором роль токоограничительного резистора будут выполнять соединительные провода.

Рис. 139 Схема поиска замыканий на плате

3. Микросхемы-термодатчики К1019ЕМ1,К1019ЕМ2.

МИКРОСХЕМЫ-ТЕРМОДАТЧИКИ К1019ЕМ1, К1019ЕМ2

Эти микросхемы представляют собой термодатчики с линейной зависимостью выходного напряжения от температуры. Они предназначены для работы в устройствах контроля, измерения и регулирования температуры. Микросхемы оформлены в металлостеклянном корпусе КТ-1-9 с гибкими проволочными лужеными выводами (рис. П1.1); масса прибора - не более 1,5г.

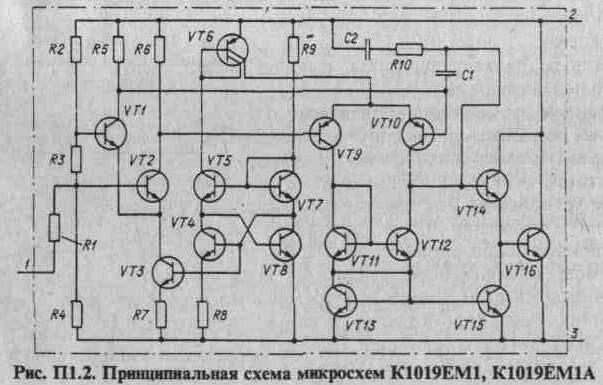

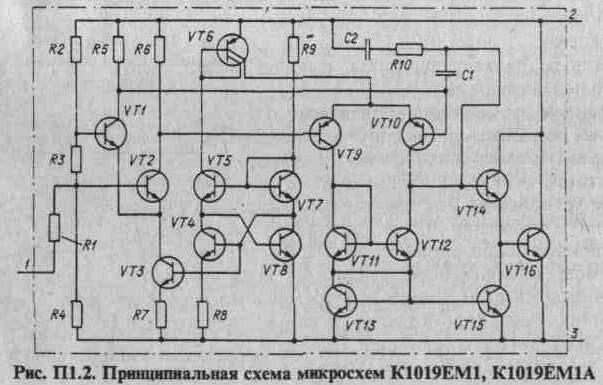

Датчик по свойствам подобен стабилитрону с малым дифференциальным сопротивлением и со стабильным и нормированным плюсовым температурным коэффициентом напряжения (ТКН). Принципиальная схема прибора показана на рис. П1.2. Цоколевка: выв. 1 - подключение цепи калибровки; выв. 2 - плюсовой вывод датчика; выв. 3 - минусовый вывод датчика, корпус микросхемы.

Часто для построения датчика температуры используют свойство р-n-перехода, заключающееся в том, что падение напряжения на нем линейно зависит от его температуры. ТКН р-n-перехода отрицателен и имеет типовое значение 2 мВ/°С.

Недостатком р-п-перехода как датчика температуры является довольно большое дифференциальное сопротивление (25...30 Ом при токе 1 мА). По этой причине для достижения мало-мальски приемлемых характеристик датчика р-n-переход необходимо питать от стабилизатора тока. Кроме того, ни у одного диода не нормированы ни сам ТКН, ни его стабильность,

что серьезно затрудняет их применение в качестве термодатчиков, особенно в промышленной аппаратуре.

Работа термодатчика К1019ЕМ1 основана на зависимости от температуры разности значений напряжения на эмиттерном переходе Uбэ двух транзисторов с разной плотностью эмиттерного тока. Эта разность Uбэ при заданном соотношении значений площади эмиттера транзисторов и равном токе через них (это и обеспечивает разную плотность тока) оказывается пропорциональной абсолютной температуре кристалла:

Uбэ=кТкlnM/q. Здесь M=S2/S1 - отношение значений площади эмиттера транзисторов VT1 и VT2 (см. схему на рис. П1.2); k - постоянная Больцмана; Тк - абсолютная температура; q - заряд электрона.

На транзисторах VT1, VT2 собран первый дифференциальный усилитель, а на VT9, VT10 - второй, управляемый сигналами первого. Транзисторы VT3 - VT8 образуют два генератора тока, один питает первый дифференциальный усилитель, а другой - второй. На транзисторах VT11 и VT12 собрано "токовое зеркало", служащее динамической нагрузкой второго дифференциального усилителя.

Выходной сигнал с нагрузки второго усилителя через эмиттерный повторитель (VT14) поступает на базу выходного транзистора VT16. Конденсаторы Cl, C2 и резистор R 10 обеспечивают устойчивость работы

узла.

Условием баланса первого дифференциального усилителя является равенство значений коллекторного тока транзисторов VT1, VT2. Поскольку площади эмиттерного перехода этих транзисторов различаются в 10 раз, для балансирования усилителя на его вход с резистора R3 должно быть подано напряжение Uбэ=kТк1n10/q.

При питании микросхемы током 1...5 мА возникает отрицательная ОС по напряжению с выхода усилителя через делитель R2R3R4 на его вход. Эта связь устанавливает на выводах 2 и 3 микросхемы напряжение, пропорциональное разности падений напряжения на эмиттерном переходе транзисторов VT1 и VT2, с коэффициентом пропорциональности (R2 + R3 + R4)/R3.

Поскольку разность Uбэ пропорциональна абсолютной температуре, ей же пропорционально и напряжение на выводах 2 и 3 микросхемы. Таким образом ТКН датчика равен 10 мВ/К; он является здесь и коэффициентом пропорциональности между выходным напряжением датчика и абсолютной температурой.

Для обеспечения высокой линейности преобразования и малого выходного сопротивления микросхемы (менее 1 Ом) усилитель имеет высокий коэффициент усиления - более 40 000.

Основные электрические характеристики датчика:

Ток питания,мА........................................................ 1

Выходное напряжение, мВ, при токе питания 1 мА и температуре 298К (25°С) ................................................ 2952...3012

398К (125°С)...............................................3932...4032

263К (-l0'C) для К1019ЕМ1А............................. 2582.. 2682

228К (-45°С) для К1019ЕМ1 .............................. 2232...2332

Предельно допустимый эксплуатационный режим:

Ток питания, мА ............................;.................. 0,5...1,5

Рабочий температурный интервал, °С, для К1019ЕМ1................................................... -45...+ 125

К1019ЕМ1А................................................. -10...+125

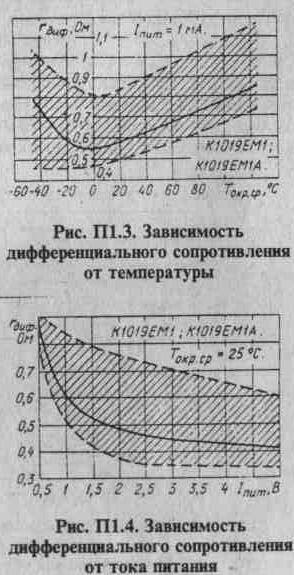

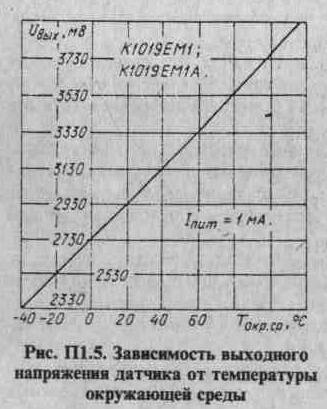

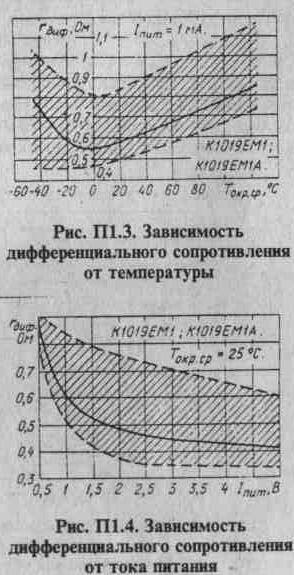

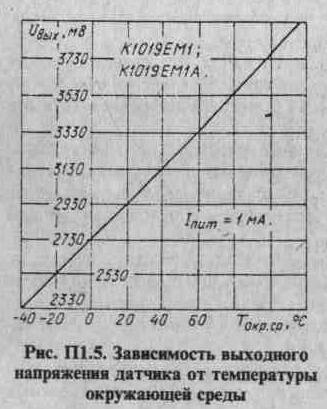

На рис. П1.3 и 4 показаны типовые зависимости дифференциального сопротивления микросхем от температуры окружающей среды (при токе питания 1 мА) и тока питания (при температуре окружающей среды 25°С) соответственно. На обоих графиках заштрихованы области технологического разброса для 95 % микросхем. На рис. П1.5 представлена типовая зависимость выходного напряжения (между выв. 2 и 3) от температуры окружающей среды.

Благодаря малому дифференциальному сопротивлению датчика его можно питать от источника напряжения (не менее 10 В) через последовательный резистор, сопротивление которого в килоомах должно быть на 3 кОм меньше значения напряжения Uпит в вольтах.

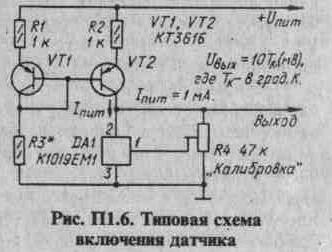

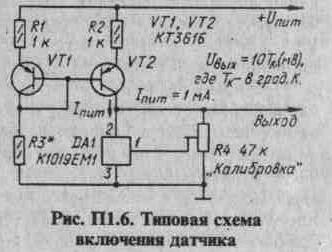

Но, чтобы в наибольшей степени реализовать возможности микросхемы, ее обычно питают от стабилизатора тока. Типовая схема включения

датчика изображена на рис. П1.6. Генератор тока, собранный на транзисторах VT1, VT2, должен обеспечить ток через микросхему Iпит=1 мА. Ток устанавливают подборкой резистора R3. Отправное значение сопротивления этого рези-

стора (в килоомах) можно рассчитать по формуле: R3=Uпит-l,7 (где Uпит -в вольтах).

С целью повышения точности измерения температуры в микросхеме предусмотрена цепь калибровки. При калибровке датчика подстроенным резистором R4 устанавливают по цифровому вольт-

метру выходное напряжение (в милливольтах) Uвых=10Тк, где Тk -температура в градусах Кельвина. Температуру также необходимо измерять точным термометром.

На рис. П1.7 показана схема термометра, показывающего температуру в градусах Цельсия. Вольтметр PV1 (стрелочный или цифровой) включен в цепь источника образцового напряжения G1. Стрелочный вольтметр для измерения и плюсовой, и минусовой температуры должен иметь шкалу с нулем посредине (в цифровом знак температуры, как правило, устанавливается автоматически). Точность измерения температуры здесь сильно зависит от стабильности образцового напряжения - изменение его на 0,1 % (на 2,7 мВ) вызовет изменение показания на 0,27°С.

Рис. П.1.1 Корпус микросхем К1019ЕМ1, К1019ЕМ1А

Рис. П.1.3 Зависимость дифференциального сопротивления от температуры

Рис. П.1.5 Зависимость выходного напряжения от температуры окружающей среды

Рис. П.1.6 Типовая схема включения датчика

Рис. П.1.7 Схема термометра с микросхемой К1019ЕМ1

Рис. П1.2 Принципиальная схема микросхем К1019ЕМ1, К1019ЕМ1А

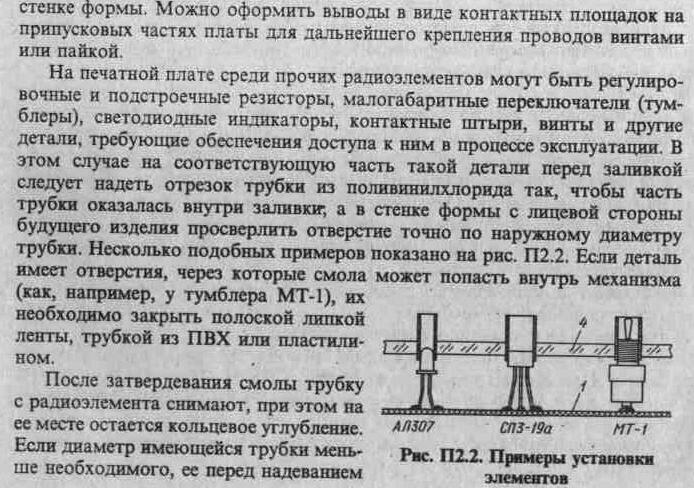

4. Электронное устройство -эпоксидный брикет.

ЭЛЕКТРОННОЕ УСТРОЙСТВО - ЭПОКСИДНЫЙ БРИКЕТ

При окончательном оформлении различных конструкций радиолюбители нередко испытывают затруднения в изготовлении корпусов, особенно если изготовляемой конструкции предстоит работать в тяжелых условиях, например, под капотом автомобиля. В тех случаях, когда изготовляемое устройство имеет сравнительно небольшие размеры, можно рекомендовать полную заливку конструкции эпоксидным клеем ЭКФ с наполнителем, в качестве которого проще всего использовать тальк. Готовое изделие в этом случае представляет собой прямоугольный брикет серо-коричневого цвета из эпоксидной смолы с гладкими гранями.

Для заливки плату с деталями помещают в специально изготавливаемую сборно-разборную форму. Наилучший материал для формы - листовое органическое стекло. Оно удобно тем, что практически не имеет адгезии (прилипания) к эпоксидному клею и обеспечивает изготовленной отливке чистые глянцевые поверхности.

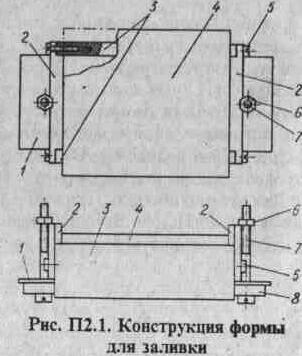

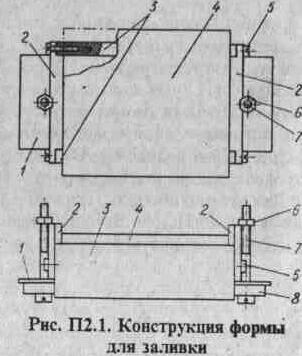

На рис. П2.1 показан пример проверенной на практике конструкции формы для заливки небольшого устройства, собранного на печатной плате 1. Детали 2 и 3 формы следует изготовить из листа органического стекла толщиной 6мм, а деталь 4 - 4 мм. Основание 8 может быть дюралюминиевым (толщиной 5...6 мм) или стальным.

Детали 2 и 3 лучше всего отфрезеровать на станке. В этом случае легко обеспечить точность, необходимую для того, чтобы можно было обойтись

одним винтом для скрепления каждого угла формы. Если детали формы изготавливать вручную, практически невозможно вырезать пазы, обеспечивающие жесткость формы при скреплении деталей угла одним винтом. В этом случае придется использовать по два винта на каждый угол. Для одноразовой заливки боковые стенки формы можно склеить.

Чертеж на рис. П2.1 показывает, что плату под заливку следует изготовлять так, чтобы она удовлетворяла двум требованиям.Во-первых, она должна иметь припуски по длине с

обеих сторон; после затвердевания смолы и разборки формы припуски могут быть обрезаны.

Во-вторых, монтаж на плате должен быть "поверхностным", т. е. детали монтируют со стороны печатных дорожек, припаивая выводы прямо к фольге. Никаких отверстий под выводы деталей сверлить не предусматривается.

Таким образом, у готового брикета пять граней - эпоксидные, а шестая представляет собой наружную сторону платы.

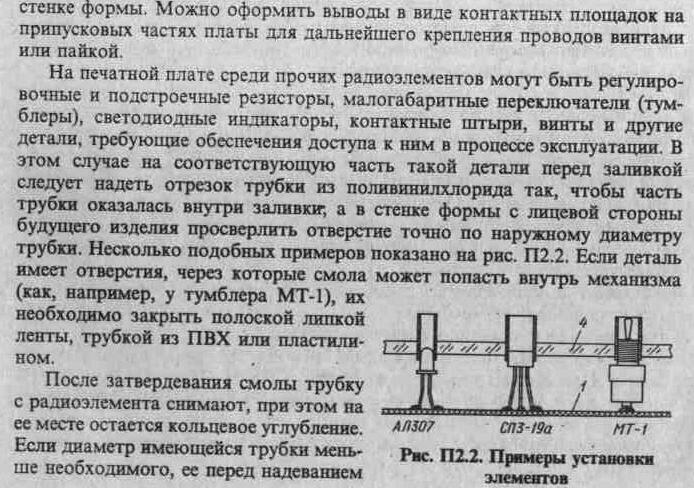

Выводы от платы, выполненные гибким проводом в ПВХ изоляции (или лучше - в полиэтиленовой), перед заливкой пропускают через отверстия в

на деталь следует в течение некоторого времени выдержать в ацетоне или растворителе 746 (либо 747).

Светодиодные цифровые индикаторы можно установить вплотную к одной из стенок формы, перед заливкой их лицевую поверхность целесообразно покрыть тонким слоем эпоксидного клея без наполнителя.

В припусковых частях платы сверлят по отверстию диаметром 3...4 мм под винты 7 (рис. П2.1) для сборки формы. Эти отверстия можно потом использовать как крепежные для готового изделия. Пластина - основание 8 -служит для того, чтобы при затяжке гаек 6 не происходило изгибания платы (особенно, если она тонкая).

При отверждении эпоксидная смола дает некоторую усадку, в результате чего на поверхности изделия, как правило, в середине той грани. которая была обращена вверх, могут образоваться небольшие углубления -раковины. Уменьшению усадки способствует введение в смолу наполнителя. Лучшим наполнителем считают порошкообразную окись алюминия. Удовлетворительные результаты дает применение хорошо высушенных порошков гипса, мела и других.

Для того чтобы раковина не появилась на гранях брикета, в центральной части платы, в относительно свободном от деталей месте, сверлят дренажное отверстие диаметром 1,5...2 мм. Оно даст возможность в дальнейшем заполнить образовавшуюся под платой раковину.

Заливку начинают со сборки формы. Винтами 5 (рис. П2.1) соединяют ее боковые стенки. Тщательно обезжиренное и просушенное устройство устанавливают в форму, подложив под него основание 8, и закрепляют винтами 7 с гайками 6. Если есть радиоэлементы, выходящие за лицевую поверхность, проверяют соосность отверстий в лицевой пластине формы.

В отверстия, через которые из формы пропущены выводы, следует ввести с внешней стороны небольшое количество жидкого масла. Дренажное отверстие заглушить отрезком спички.

В чистой посуде приготовляют необходимое количество эпоксидного клея, добавляют в него наполнитель и тщательно перемешивают. Желательно, чтобы при этом в смесь не попало слишком много пузырьков воздуха (эта пена потом может доставить много хлопот). Готовый компаунд должен иметь вязкость очень густой сметаны. Клей ЭКФ с тальком дает после затвердевания непрозрачную заливку приятного серо-коричневого цвета, а из клея ЭДП получается полупрозрачная заливка красно-коричневого цвета. Для заливки годится также эпоксидная шпатлевка без дополнительного наполнителя.

Заливают полость в форме с небольшим избытком, следя за тем, чтобы компаунд заполнил все ее углы. Если сверху оказалось много пены, ее следует осторожно снять и в форму добавить компаунд без пены.

Закрывают форму пластиной 4 и фиксируют ее нитками или резиновыми кольцами. После этого форму переворачивают лицевой поверхностью вниз, вынимают заглушку из дренажного отверстия и прочищают его. Оставляют форму для затвердевания смолы в теплом месте не менее чем на 10 часов. Остатки компаунда необходимо убрать в морозильную камеру холодильника.

После затвердевания смолы форму разбирают, зачищают облой, снимают с выступающих радиоэлементов трубки. Хранившемуся в холодильнике остатку компаунда дают принять комнатную температуру и через дренажное отверстие в плате заполняют образовавшуюся раковину, после чего изделие оставляют еще на несколько часов для отверждения.

Описанным способом было изготовлено несколько десятков экземпляров различных электронных устройств для автомобиля. За 2...3 года эксплуатации ни одно не вышло из строя.

В зависимости от требований к изготовляемому устройству, от желания и возможностей радиолюбителя можно широко варьировать размеры и конструкцию как платы, так и самой заливочной формы. Так, например, плату можно изготовить по традиционной технологии (печать на одной стороне, детали - на другой) и залить ее со всех сторон. Причем заливать можно в два приема - сначала с одной стороны, а затем - с другой, а можно и в один.

Рис. П2.1 Конструкция формы для заливки эпоксидной смолы

Рис. П2.2 Примеры установки элементов