Самоучитель по SolidWorks 2004

1. SolidWorks 2004

SolidWorks 2004

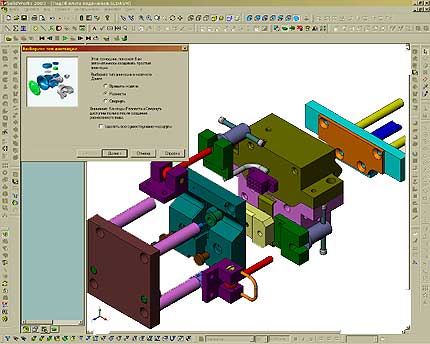

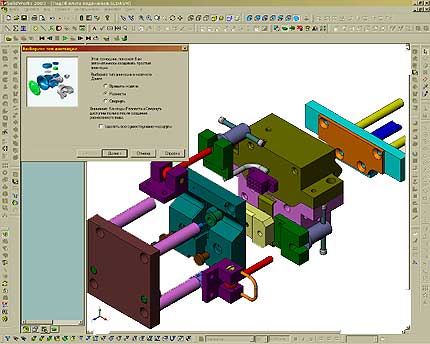

7 июля 2003 года SolidWorksCorp. анонсировала новую версию САПР SolidWorks 2004. Новая версия содержит более 250 принципиальных изменений и новшеств по сравнению с SolidWorks 2003, которые затрагивают самые различные аспекты проектирования деталей, сборок и оформления чертежей. Вот лишь некоторые из них:

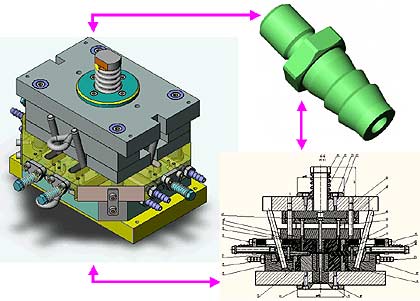

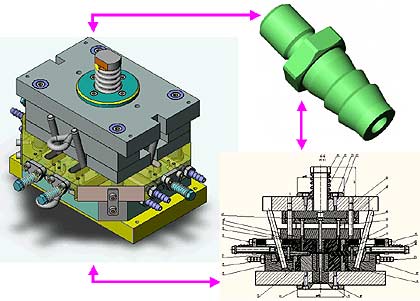

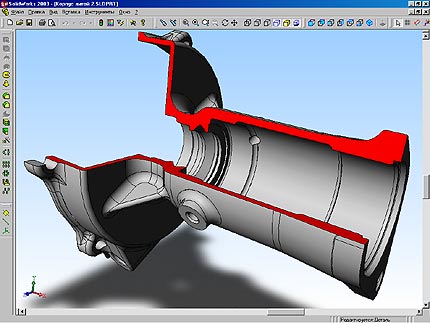

- Проектирование пресс-форм

- Проектирование сварных конструкций

- Легковесные подсборки и чертежи

- Встроенная библиотека материалов (плотность, тип штриховки, текстура и т.д.)

- Автоматическая расстановка позиций на чертеже и многое другое...

В процессе разработки новой версии специалисты SolidWorks Corp. особое внимание уделили повышению производительности системы и устойчивости ее работы. Благодаря этому SolidWorks 2004 работает в 15 раз быстрее всех существующих аналогов, позволяя вращать текстурированные модели фотореалистического качества в режиме реального времени. Используя новые возможности режима работы с большими сборками и легковесными чертежами, SolidWorks 2004 открывает сборку из 10 000 деталей всего за 30 секунд и в течение 10 секунд создает на нее аннотированный чертеж.

Несмотря на то, что SolidWorks всегда обладал наиболее совершенным пользовательским интерфейсом среди подавляющего большинства представленных на рынке CAD-решений, разработчики SolidWorks 2004 смогли найти новые резервы и повысить удобство работы с системой. К таким усовершенствованиям можно отнести полностью настраиваемые контекстные и системные меню в стиле Windows XP. Обилие данных, которые выдаются в контекстном меню, увеличивается пропорционально росту функциональных возможностей, поэтому в SolidWorks 2004 все характеристики отсортированы по принципу «от простого к сложному», наглядно представляя пользователю иерархию того или иного элемента. Новые возможности позволяют, как сохранить привычные навыки работы с SolidWorks, так и использовать специальный Диспетчер команд - панель наиболее нужных и часто используемых функций.

Тестовая версия SolidWorks 2004 уже сейчас доступна для загрузки с официального веб-сайта SolidWorks Corp. зарегистрированным пользователям SolidWorks, имеющим подписку на техническое сопровождение в 2003 году. SolidWorks 2004 переведен компанией-производителем на 12 языков, включая русский. Выход релиза SolidWorks 2004 запланирован на вторую половину августа. Все клиенты SolidWorks, купившие SolidWorks 2003 в период с 20 июля по 20 августа 2003 года получат бесплатный апгрейд на SolidWorks 2004. Статью о новых возможностях SolidWorks 2004 читайте в журнале «САПР и Графика» №8’2003.

Основные усовершенствования в SolidWorks 2004

1. Визуализация:

· усовершенствованное управление цветом и режимом отображения каркаса;

· динамическое управление сечениями;

· наложение текстур и управление масштабом и ориентацией текстур;

· изменение режима визуализации выделенных кромок и объектов эскиза;

2. Меню:

· Изменение структуры и схемы управления меню и панелей инструментов

· Прозрачное Дерево построения модели

3. Расширенные возможности управления качеством печати.

4. Эскиз:

· новые примитивы

· панель инструментов для размеров

· панель инструментов для перемещения эскиза

· автоматическая простановка размеров с привязкой к кромкам

· панель инструментов, функция Сплайн через линии.

5. Примитивы:

· распространение фаски вдоль касательных кромок;

· переменный радиус скругления на поверхностях

· сшивка поверхностей с одновременным превращением в твердое тело;

· адаптивность меню в соответствии с функциональностью;

· улучшения в команде Удалить и заменить грань;

· построение объектов «свободной формы» на базе имеющихся граней тел и поверхностей – принципиально новая возможность;

· управление связностью для элементов по сечениям;

· улучшение качества построения элементов по сечениям;

· построение элементов по траектории с привязкой к окружению;

· вытяжка трехмерного эскиза;

· вытяжка плоского эскиза в произвольном направленииж;

· расширение функциональности команды Купол.

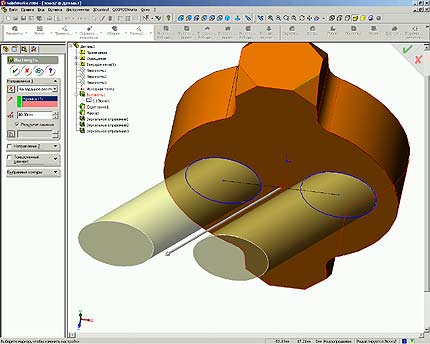

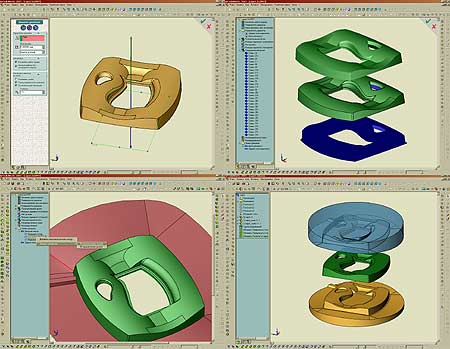

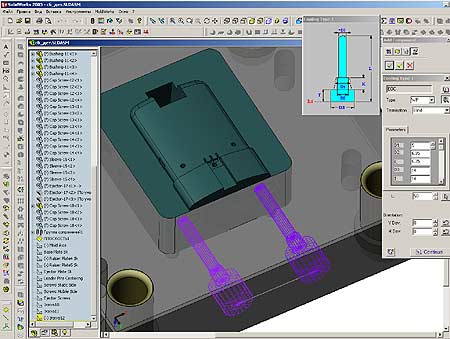

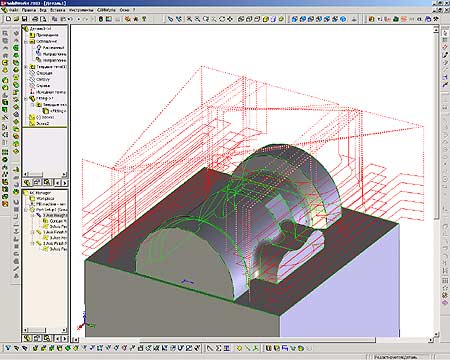

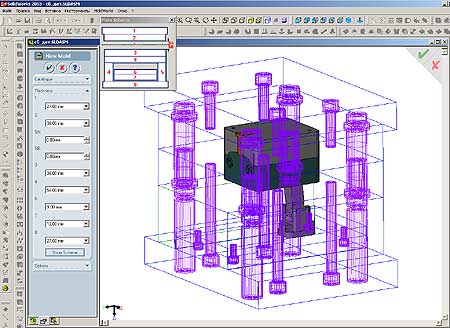

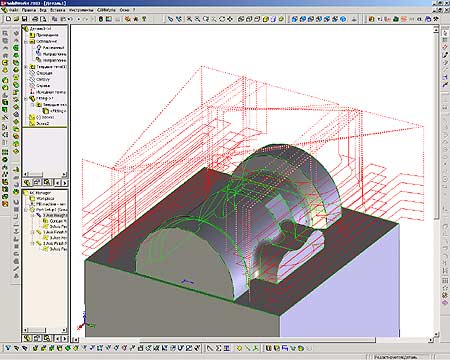

6. Функциональность при построении формообразующих:

· построение линии разъема;

· построение разделяющих поверхностей;

· идентификация поднутрений;

· линейчатые поверхности параллелизма.

7. Расширенные возможности диагностики.

8. Работа с поверхностями:

· улучшенная функциональность команды Разделить;

· новые опции команды Заполнить;

· уклон на поверхностях.

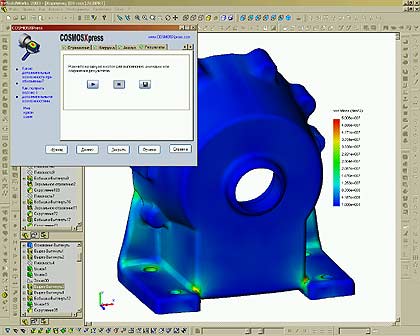

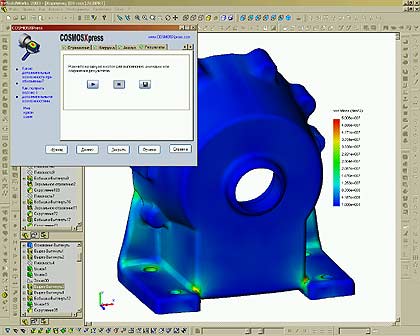

9. Назначение характеристик материалов деталям с передачей их в COSMOSXPress.

10. Мастер отверстий:

· воздание стандартов пользователя;

· виртуальная визуализация резьбы.

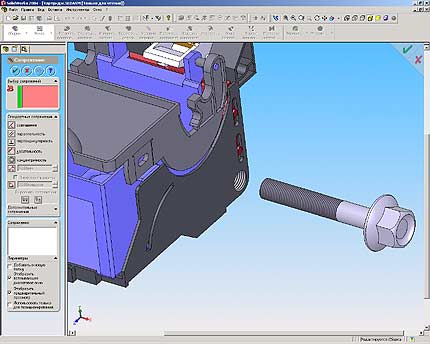

11. Сборки:

· cоздание сборок из многотельных деталей;

· сопряжения с заданным диапазоном перемещений;

· улучшенный интерфейс для перемещения деталей;

· сопряжения для зубчатых зацеплений, имитирующие соотношение углов поворота;

· расширенная функциональность для сопряжений конических граней.

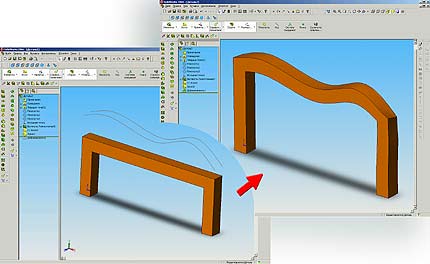

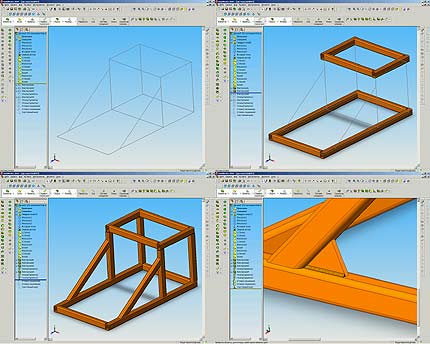

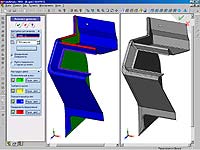

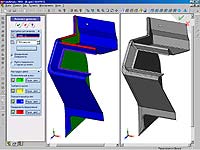

12. Сварные конструкции – принципиально новая возможность SolidWorks 2004:

· создание и модификация библиотеки конструктивных элементов;

· формирование детали из конструктивных элементов;

· выполнение соединений;

· построение модели сварного шва;

· формирование заглушек и косынок

· образование сборки.

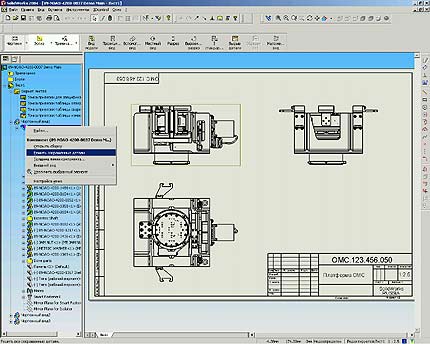

13. Чертежи:

· управление цветами объектов листа;

· «легковесные» чертежи с частичной загрузкой информации из модели;

· выделение в модели размеров, передаваемых в чертеж;

· автоматическая простановка и выравнивание позиций;

· cобственные таблицы SolidWorks для спецификации, отверстий, изменений, сварных швов.

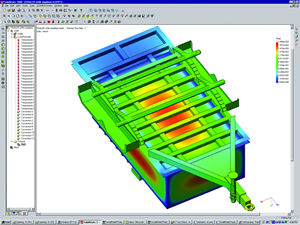

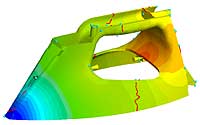

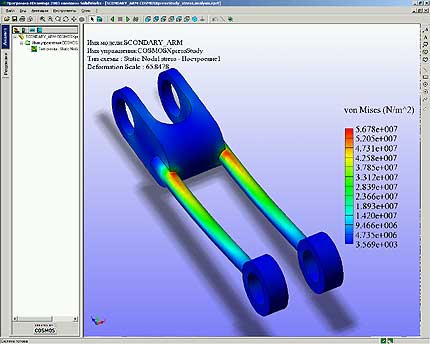

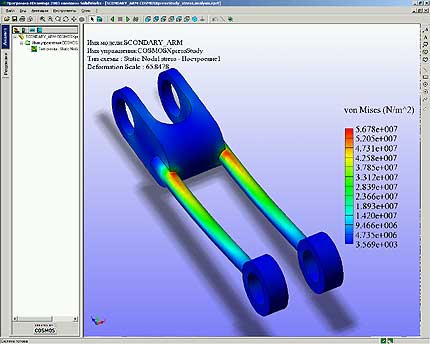

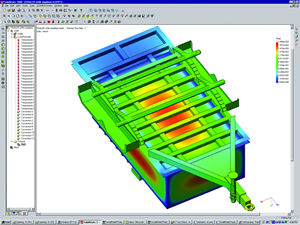

14. COSMOSXPress:

· чтение материалов из SolidWorks;

· повторение попыток построения сетки;

· отображение объектов, для которых построить сетку не удалось;

· отображение экстремальных значений;

· передача Анализов в COSMOSWorks.

15. Новая функциональность модуля SolidWorks Piping, связанная с прокладкой кабелей.

16. Новая функциональность FeatureWorks:

· распознавание многотельных объектов;

· возможность частичного распознавания объектов импортированной геометрии.

2. SolidWorks 2004: новая глава в книге о САПР

SolidWorks 2004: новая глава в книге о САПР

От авторов

Время неумолимо бежит вперед, постоянно наращивая обороты. Прогресс вопреки всему и несмотря ни на что меняет рамки привычного. Еще несколько месяцев тому назад мы встречали новый 2003-й год, а вместе с ним и SolidWorks 2003. И вот пришло время SolidWorks 2004. Эта программа не нуждается в специальной рекламе: ее знают, любят и успешно применяют сотни тысяч инженеров по всему миру. Надеемся, знаете о ней и вы. Поэтому мы остановимся на описании наиболее интересных на наш взгляд возможностей новой версии.

Быстродействие и надежность

Уходит в прошлое то время, когда выбор наиболее предпочтительной САПР определялся тривиальным "может / не может". По заверениям большинства производителей САПР их программные решения позволяют моделировать трехмерные объекты практически любой степени сложности, используя базовый инструментарий CAD-модуля. Например, трудно удивить кого-то наличием возможности не только твердотельного, но и поверхностного моделирования. Таким образом, время идет, компьютерная грамотность повышается, и кардинальным образом меняются приоритеты.

По мнению подавляющего большинства специалистов в области софтверного рынка, нынешние тенденции таковы, что уже в ближайшее время основными критериями выбора базовой САПР станут такие показатели, как быстродействие, устойчивость в работе, повышенный комфорт и комплексность решаемых задач. Если рассматривать существующее состояние дел, можно смело утверждать, что SolidWorks 2004 в очередной раз выходит за границы возможного и устанавливает новый стандарт на то, как должны выглядеть и какие задачи должны решать перспективные системы компьютерного проектирования.

В начале июля SolidWorks Corp. анонсировала новую версию всей линейки программ SW-2004 и выпустила официальный релиз SolidWorks 2004 во второй половине августа этого года. По традиции, новая версия содержит более 250 принципиальных изменений и новшеств по сравнению с предыдущей версией, которые затрагивают самые различные аспекты проектирования деталей, сборок и оформления чертежей. Вот лишь некоторые из них:

- Проектирование пресс-форм

- Проектирование сварных конструкций

- Легковесные подсборки и чертежи

- Встроенная библиотека материалов (плотность, тип штриховки, текстура и т.д.)

- Автоматическая расстановка позиций на чертеже и многое другое...

- В процессе разработки новой версии специалисты SolidWorks Corp. особое внимание уделили повышению производительности системы и устойчивости ее работы. Благодаря этому SolidWorks 2004 работает в 15 раз быстрее всех существующих аналогов, позволяя вращать текстурированные модели фотореалистического качества в режиме реального времени. Используя новые возможности режима работы с большими сборками и легковесными чертежами, SolidWorks 2004 открывает сборку из 10 000 деталей всего за 30 секунд и в течение 10 секунд создает на нее аннотированный чертеж.

- Простота и удобство

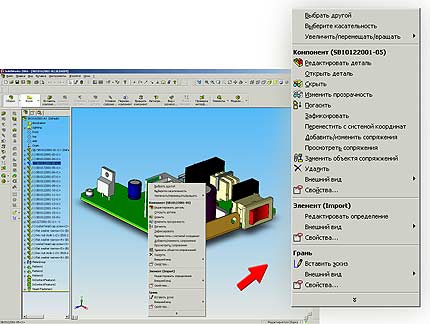

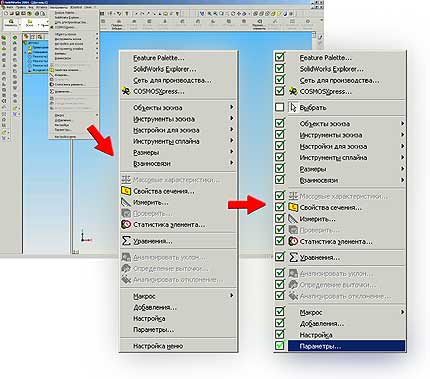

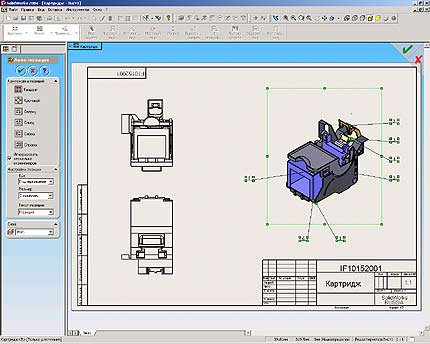

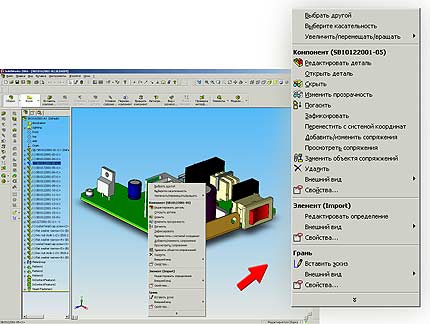

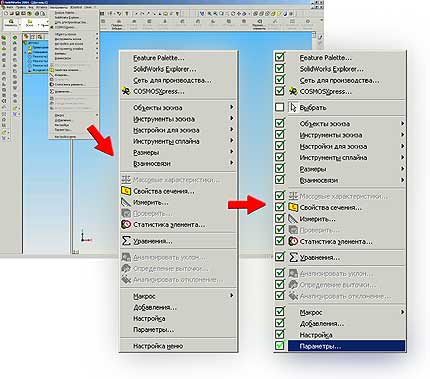

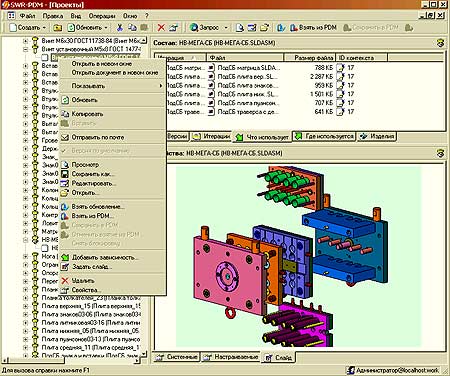

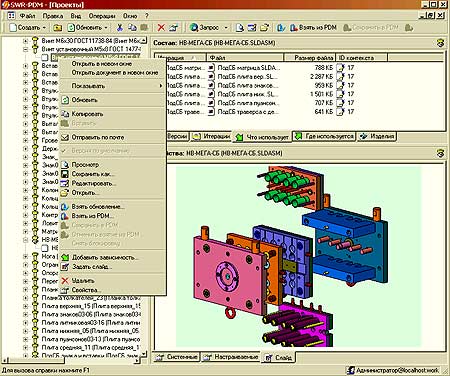

SolidWorks 2004 переведен компанией-производителем на 12 языков, включая русский, и поддерживает большинство мировых чертежных стандартов, в том числе и наши ГОСТы. Но не только это открывает для SolidWorks самые заманчивые перспективы на отечественном рынке. Очень важно и то, что, несмотря на постоянное наращивание мышечной массы, система становится все более простой и удобной в работе. SolidWorks всегда обладал наиболее совершенным пользовательским интерфейсом среди подавляющего большинства представленных на рынке CAD-решений, однако разработчики 2004-й версии смогли изыскать новые резервы и повысить удобство работы с системой. К таким усовершенствованиям можно отнести полностью настраиваемые контекстные и системные меню в стиле Windows XP (рис. 1, 2).

Рис. 1. Структура контекстного меню SolidWorks 2004.

Рис. 2. Настройка главного меню SolidWorks 2004.

Обилие данных, которые выдаются в контекстном меню, увеличивается пропорционально росту функциональных возможностей, поэтому в SolidWorks 2004 все характеристики отсортированы по принципу "от простого к сложному", наглядно представляя пользователю иерархию того или иного элемента. Новые возможности позволяют, как сохранить привычные навыки работы с SolidWorks, так и использовать специальный Диспетчер команд - панель наиболее нужных и часто используемых функций.

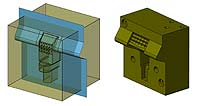

Еще одной важной особенностью новой версии SolidWorks является расширение рабочей графической области. Естественно это должно быть сделано не в ущерб эргономике системы. В результате появилось дерево модели с прозрачным фоном (рис. 3), которое появляется при вызове той или ной команды.

Рис. 3. Полупрозрачное дерево модели.

Единая библиотека свойств материалов и текстур

Начиная с 2004-й версии, SolidWorks предлагает своим пользователям единую библиотеку материалов и текстур, в которой в единообразном виде хранится информация о физических свойствах материалов, их визуальных характеристиках, типах штриховки и т.д. Присвоив детали какой-либо материал, пользователь не должен, как ранее, заботиться о выборе типа штриховки на чертеже, указывать модуль Юнга и коэффициент Пуассона при расчете на прочность в COSMOSXpress, искать в справочнике и вручную вводить значение плотности для отображения массово-инерционных характеристик. Отныне, вся эта информация собрана воедино, структурирована и связана между собой в единую базу данных.

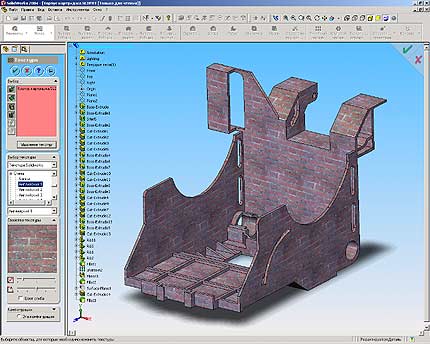

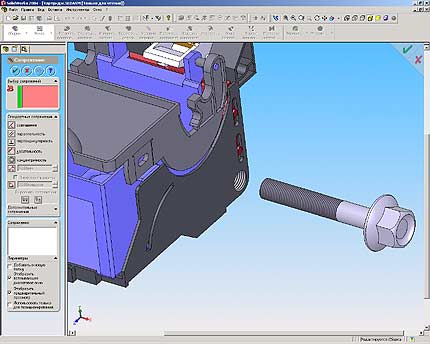

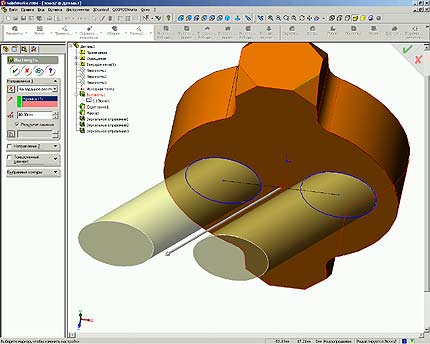

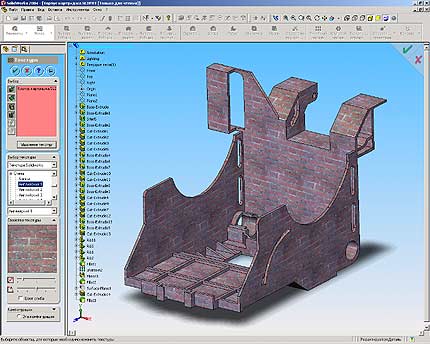

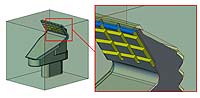

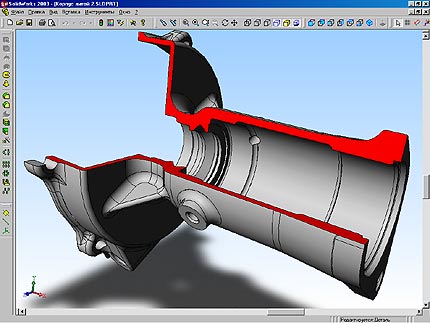

Расширенные графические возможности теперь позволяют выбирать нужные текстуры из базы данных и присваивать их выбранным элементам, не вызывая модуля создания фотореалистичных изображений (рис. 4). Также теперь можно изменять цвет или текстуру граней любой детали в сборке. Для элементов резьбы тоже существует специальная текстура (рис. 5.). Текстуры можно собственноручно модифицировать и создавать новые.

Рис. 4. Библиотека материалов и текстур SolidWorks 2004.

Рис. 5. Схематическое изображение резьбы.

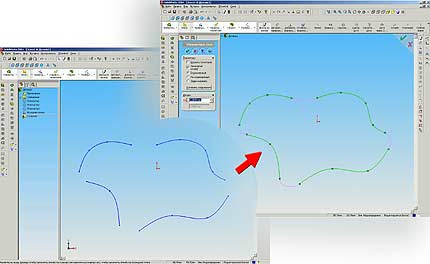

Работа с эскизами

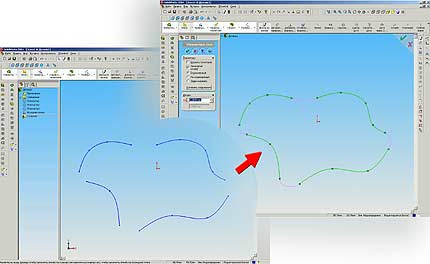

Эскиз - основное понятие практически любой системы геометрического моделирования. Не является исключением и SolidWorks. В новой версии появился целый ряд возможностей, существенно повышающих удобство работы и производительность труда в режиме эскизирования. К примеру, полностью переработаны механизмы визуализации выделенных объектов эскиза. Увеличивая потенциал базового модуля системы, в новую версию добавлена функция по гладкой стыковке произвольных кривых. Данная опция позволяет создать единый сплайн на наборе, в общем случае, разъединенных кривых.

Рис. 6. Построение объединенной кривой на примере стыковки нескольких сплайнов.

Другое изменение коснулось операции по автоматической простановке размеров, появившейся в SolidWorks 2003. Сейчас при указании типа размерной цепочки можно "привязаться" к уже существующей геометрии (граням, кромкам, другим эскизам), получая таким образом полностью определенный эскиз. Еще одна новинка 2003-й версии получила свое логическое развитие в SolidWorks 2004 - это "Инструмент для выбора контура". Теперь для создания элементов можно использовать не только многозамкнутые эскизы, но и разомкнутые.

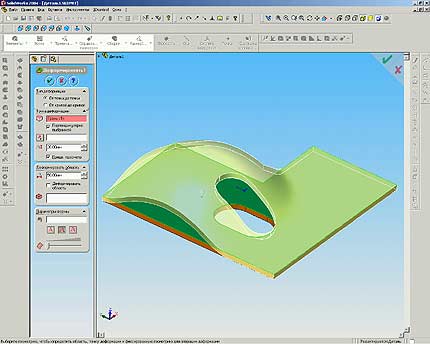

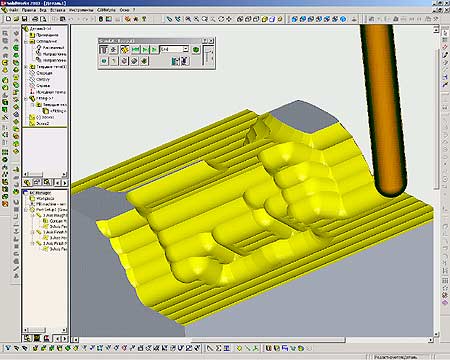

Работа с твердотельными элементами

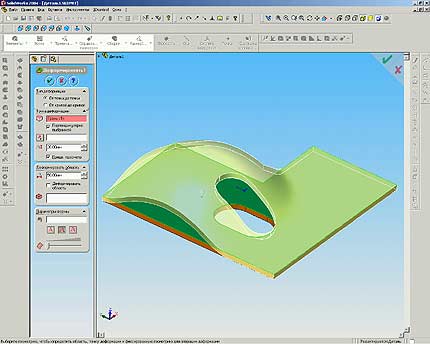

Новинкой SolidWorks 2004 по работе с твердотельными элементами является функция "Деформация", которая предназначена для редактирования элементов и получения поверхностей сложной формы. Причем данная операция работает как с "родной", так и с импортированной геометрией.

Рис. 7. Результат операции деформации от точки к точке.

Изменение формы детали можно производить двумя способами - перемещением любой точки на поверхности выбранной грани вдоль указанного направления или переходом от существующей грани к любой предопределенной кривой.

Рис. 8. Изменение формы конструкции по заданной кривой.

Несколько слов об одной из основных операций - вытягивании бобышки. Во-первых, теперь эта операция работает не только с плоскими эскизами, но и трехмерными. Во-вторых, вытягивание можно проводить вдоль произвольного вектора, а не только перпендикулярно плоскости эскиза.

Рис. 9. Вытягивание контура вдоль произвольного направления.

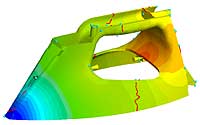

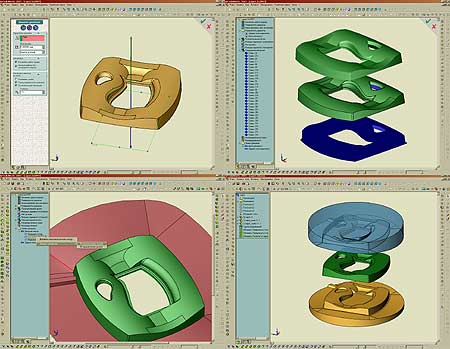

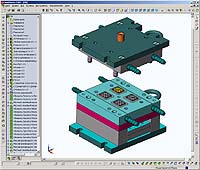

В новой версии SolidWorks 2004 функция создания уклона теперь работает и с поверхностями. Стала более простой работа с формообразующими и элементами форм. С помощью данной функции пользователь быстро может провести анализ уклонов, определить линию и поверхность разъема пресс-формы, создать прототип матрицы и пуансона. Все эти операции выполняются на уровне детали, используя многотельность. Для автоматического создания сборки достаточно воспользоваться базовым функционалом SolidWorks.

В SolidWorks 2004 были внесены некоторые улучшения в работе с элементами, построенными по опорным сечениям. Так, например, при создании элемента можно "на лету" редактировать точки соединения профилей.

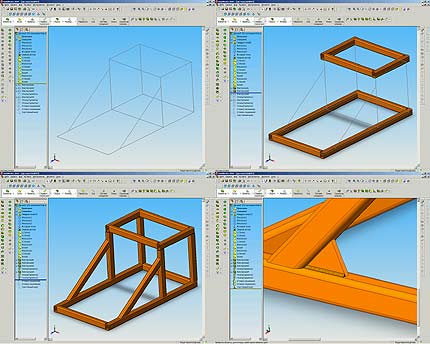

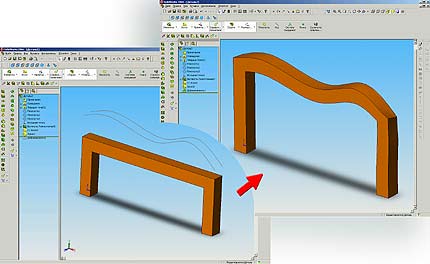

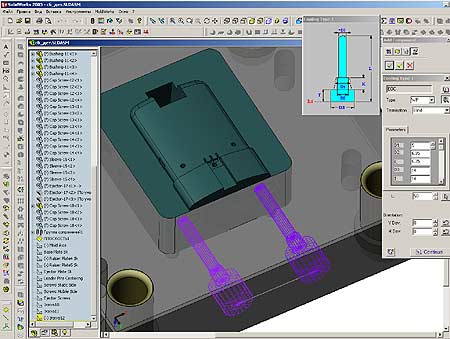

Проектирование сварных конструкций

С новой версии SolidWorks 2004 в базовую поставку включена специальная функциональность по работе со сварными конструкциями. Данный модуль позволяет быстро создать практически любую рамную или ферменную конструкцию. Создание сварной конструкции проводится по любому набору плоских или трехмерных эскизов в файле детали. Такой подход позволяет использовать для детального проектирования компоновочные эскизы без дополнительной прорисовки конструктивно-силовой схемы.

Рис. 10. Для создания сварных конструкций можно использовать как плоские, так трехмерные эскизы.

К сварным элементам в SolidWorks 2004 относятся - конструкционные элементы, элементы разделки под сварку, концевые заглушки, различные косынки и элементы сварочного шва. Для большей гибкости база данных профилей оформлена без привязки к какой-либо СУБД, а настраивается под конкретный набор типоразмеров профилей, используемых на производстве.

При добавлении профиля из библиотеки пользователь может выбрать любую характерную точку сечения для базирования силовой линии. При формировании конструкции пользователь имеет возможность выбрать тот или иной тип совместной разделки элементов конструкции для сварки. Можно определить Г-образное соединение, угловое соединение или определить самостоятельно. К дополнительным возможностям SolidWorks 2004 по работе со сварными соединениями можно отнести добавление различных заглушек и косынок.

Теперь не только в сборке, но и в сварных конструкциях можно создавать сварные швы. Причем в сварных конструкциях на данный элемент можно наложить соответствующую текстуру, для улучшения восприятия. При оформлении чертежа сварной конструкции SolidWorks 2004 позволяет корректно проставлять позиции на составные элементы (несмотря на то, что проектирование идет в файле детали!) и составлять спецификацию.

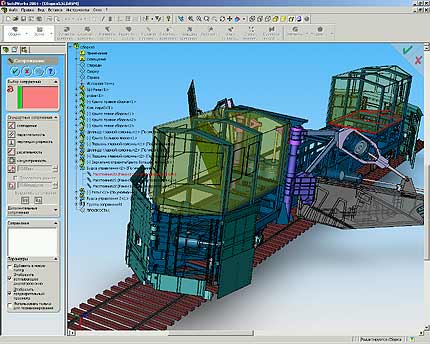

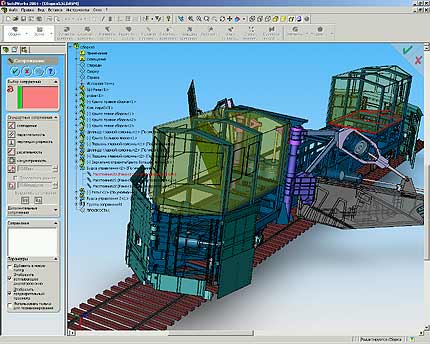

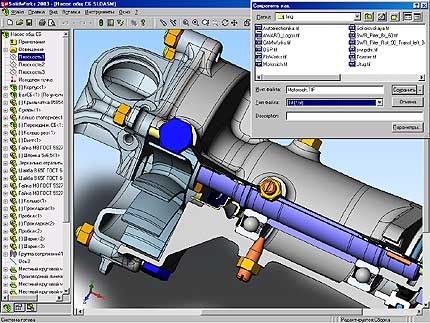

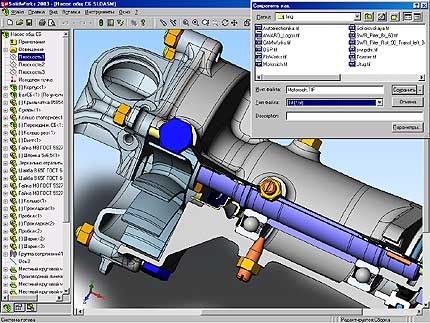

Работа со сборками

Значительные изменения в новой версии SolidWorks коснулись и работы со сборками. Основным нововведением стало более чем десятикратное уменьшение времени загрузки сборочных моделей. Также добавлена очень удобная возможность перемещать/вращать компоненты без вызова соответствующих команд. Теперь если компонент сборки имеет хотя бы одну степень свободы, то достаточно "схватиться" за него, чтобы переместить или вращать его.

Аналогичным образом можно накладывать сопряжения. Просто хватайтесь за нужную грань и с зажатой клавишей ALT указывайте ответную. При этом под курсором появится меню содержащее сопряжения, возможные в данном варианте. Для конических поверхностей в SolidWorks 2004 появились новые варианты сопряжений - угол, совпадение, концентричность, параллельность, перпендикулярность и касательность. Дополнительно к существующим сопряжениям стало возможным определять передаточное отношение, что сильно ускоряет работу с зубчатыми передачами, исключая анализ физической динамики. Также стало возможным указывать минимальное и максимальное значение того или иного сопряжения (дистанции и угла).

Для увеличения эффективности работы с большими сборками в новой версии есть возможность делать легковесными отдельные подсборки. Также теперь можно использовать конфигурации при проектировании в контексте сборки.

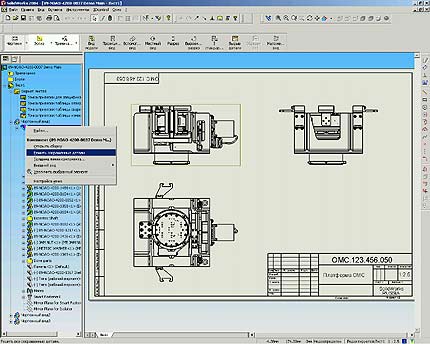

Оформление чертежей

Первое на что хотелось бы обратить внимание по новым возможностям в чертежах - это так называемые легковесные чертежи. Суть их аналогична легковесным сборкам, когда в оперативной памяти машины находится только информация, необходимая для отображения объекта, но не его параметры. Таким образом, в SolidWorks появилась еще одна функциональная возможность, позволяющая работать с большими сборками. При этом в данном режиме пользователь может создавать новые виды, проставлять размеры, базы, шероховатости и т.д., привязываться к граням и вершинам, а также делать и решать легковесными подсборки. Легковесные чертежи требуют на порядок меньше времени на открытие и редактирование.

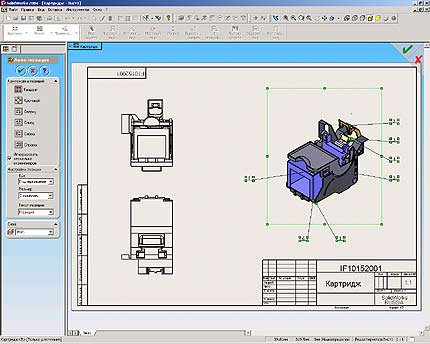

Рис. 11. В SolidWorks 2004 появилась возможность создавать "легковесные" чертежи.

Ранее при оформлении сборочного чертежа зачастую приходилось выискивать те виды, на которых отображен тот или иной компонент. В SolidWorks 2004 появилась специальная автопростановки позиций на сборочном чертеже. Для этого достаточно выбрать схему (прямоугольник, круг и т.п.), по которой будут расставлены позиции и виды.

Рис. 12. Автоматическая расстановка позиций.

В новой версии существует возможность запретить считывание размеров из модели в чертеж. Для этого достаточно при простановке размера в модели/сборке указать соответствующую опцию, т.е. пользователь может указать, какие размеры будут автоматически проставлены на чертеже.

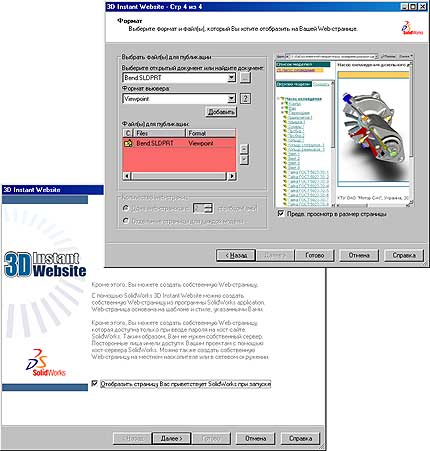

Импорт/экспорт

В новой версии SolidWorks получили развитие абсолютно все встроенные трансляторы данных, а также была добавлена поддержка DXF/DWG файлов AutoCAD 2004 и прочих форматов, в т.ч. Parasolid версии 15. Файлы DWG теперь могут быть ассоциативно связаны с чертежами SolidWorks, которые будут автоматически обновляться каждый раз, при внесении изменений в исходный DWG-файл.

Начиная с SolidWorks 2004, в базовую конфигурацию программы добавлена поддержка формата Adobe Acrobat (*.pdf). Кроме этого, в недалеком будущем готовится к выходу новый поэлементный транслятор для передачи в SolidWorks зашифрованных моделей Pro/Engineer версий 2001i и более поздних. Это - важное событие в области трансляции данных, т.к. ранее можно было осуществлять трансляцию только незашифрованных моделей Pro/Engineer. О выходе нового транслятора будет объявлено дополнительно.

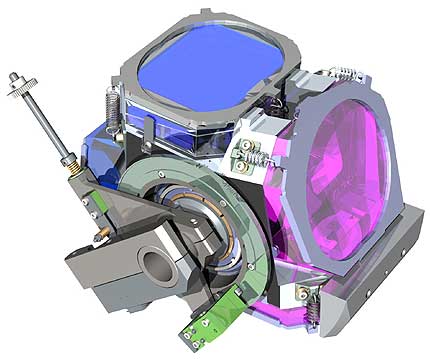

Интегрированные средства инженерного анализа

Одновременно с САПР SolidWorks 2004 корпорация SolidWorks выпустила новую версию семейства продуктов конечно-элементного анализа COSMOS 2004. В семейство COSMOS входят: пакет прочностного и теплового анализа COSMOSWorks 2004, система анализа аэро- гидродинамики COSMOSFloWorks 2004 и модуль анализа кинематики и динамики механизмов COSMOSMotion 2004. Этими популярными расчетными программами пользуются более 10 000 инжиниринговых компаний и промышленных предприятий по всему миру.

При разработке пакета программ COSMOS 2004 специалисты SolidWorks Corp. особое внимание уделили оптимизации алгоритмов с целью уменьшения количества расчетных циклов. Благодаря этому время расчета в COSMOSWorks 2004, COSMOSFloWorks 2004 и COSMOSMotion 2004 сократилось на порядок, что позволяет теперь проводить анализ в 10 - 15 раз быстрее конкурирующих систем. Также одной из отличительных особенностей релиза COSMOS 2004 стала еще более глубокая интеграция COSMOSWorks 2004, COSMOSFloWorks 2004 и COSMOSMotion 2004 друг с другом и с SolidWorks 2004, что теперь позволяет проводить анализ на стыке различных процессов: аэродинамика с элементами прочности и динамики. Используется библиотека материалов SolidWorks 2004. В COSMOSWorks 2004 появился целый ряд средств, облегчающих задание нагрузок и получение физических свойств материалов, информации о нагружении и результатов экспресс-расчета из COSMOSXpress. В COSMOSFloWorks 2004 появились вращающиеся сетки, что крайне полезно при расчете турбомашин. COSMOSMotion 2004 теперь позволяет моделировать движение подсборок SolidWorks. И это - лишь некоторые из массы новых возможностей пакета программ COSMOS 2004.

Заключение

Увлекшись перечислениями новшеств SolidWorks 2004 мы упустили из виду, что объем журнальной статьи ограничен, и все лимиты уже исчерпаны. Придется, вспомнив старое правило, сформулированное для ремонта, который "нельзя закончить, а можно только остановить", применить его к данной ситуации и поставить точку. Много интересного осталось за рамками этой публикации. Памятуя старую истину о том, что лучше один раз увидеть, чем сто раз услышать, приглашаем всех желающих в офис компании SolidWorks Russia для ознакомления с новыми возможностями SolidWorks 2004, где все желающие смогут воочию убедиться в целесообразности и оправданности тех высоких оценок, уже поставленных международным сообществом новой версии SolidWorks.

Рис. 1. Структура контекстного меню SolidWorks 2004

Рис. 10. Для создания сварных конструкций можно использовать как плоские, так трехмерные эскизы

Рис. 11. В SolidWorks 2004 появилась возможность создавать 'легковесные' чертежи

Рис. 12. Автоматическая расстановка позиций

Рис. 2. Настройка главного меню SolidWorks 2004

Рис. 3. Полупрозрачное дерево модели

Рис. 4. Библиотека материалов и текстур SolidWorks 2004

Рис. 5. Схематическое изображение резьбы

Рис. 6. Построение объединенной кривой на примере стыковки нескольких сплайнов

Рис. 7. Результат операции деформации от точки к точке

Рис. 8. Изменение формы конструкции по заданной кривой

Рис. 9. Вытягивание контура вдоль произвольного направления

3. SolidWorks навсегда

SolidWorks навсегда

Мало кто знает, почему именно первое января принято теперь считать "рубежной", отчетной датой в нашей жизни, будь то речь об отдельном человеке или целой компании. Однако, в конце каждого календарного года и люди, и фирмы обычно отчитываются о своих успехах и неудачах в минувшем году и строят планы на год наступающий. Не будем исключением из этой традиции и мы, компания SolidWorks Russia.

Итак - немного о SolidWorks и о себе. Представлять известную систему моделирования, наверное, нет нужды. Система давно завоевала колоссальную популярность среди пользователей, и ни для кого не секрет, что зачастую "простые смертные" конструкторы предпочитают наш продукт другим. Секрет такой популярности также известен: русскоязычность интерфейса и документации, простота освоения и легкость использования, интуитивная ясность системы и функциональная мощь - обо всем этом писалось великое множество раз в самых разных отечественных и зарубежных изданий. Единожды же попробовавший поработать с системой конструктор или технолог уже вряд ли захочет поменять ее на что-либо другое.

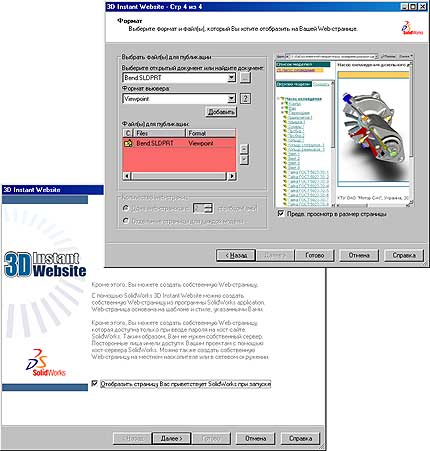

SolidWorks предоставляет широкие возможности гибкого построения интегрированного комплекса автоматизации процессов проектирования - инженерного анализа - технологической подготовки производства, оптимизируя его состав и функциональность в соответствии с решаемыми задачами и финансовыми возможностями предприятия. Этот эффект достигнут благодаря включению в базовый модуль специальных API-функций для программирования прикладных задач. Результат - во многих популярных прикладных системах появились средства прямого доступа к моделям SolidWorks. Более того, специально для SolidWorks было создано большое число модулей, работающих непосредственно в его среде, некоторые из которых приводим далее.

Модуль для разводки электрических кабелей Embassy.

Модуль проектирования трубопроводов и библиотека стандартных изделий SolidWorks Piping.

Модуль создания трехмерных моделей печатных плат CircuitWorks.

Модуль параметризации импортированных моделей в SolidWorks FeatureWorks.

Модуль SolidWorks Animator.

Модуль для создания фотореалистичных изображений PhotoWorks.

Средство просмотра моделей и чертежей SolidWorks - модуль eDrawingPro.

Модуль в области e-commerce 3D PartStream.NET.

Модуль обмена данных через Web-страницы 3d Instant Website.

Модуль автоматической генерации спецификаций SWR-Спецификация.

Библиотека стандартных изделий Toolbox.

Библиотека стандартных изделий StandardWorks и SWR-библиотеки.

Модуль расчета размерных цепей SigmundWorks.

Модуль механообработки CAMWorks.

Модули управления проектом - PDM-системы.

Модуль механической и электроэрозионной обработки Mastercam.

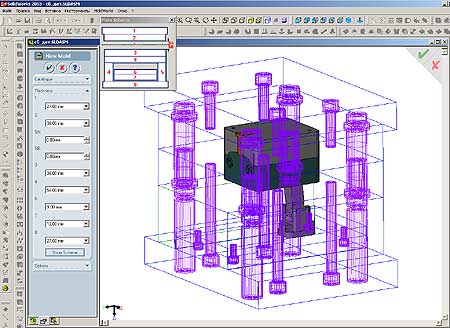

Модуль проектирования пресс-форм MoldBase.

Модуль проектирования пресс-форм MoldWorks.

Модуль анализа проливаемости пресс-форм Plastics Advisers.

Модуль кинематического анализа Dynamic Designer (ADAMS).

Модуль расчета на прочность CosmosWorks.

Модуль расчета на прочность MSC visualNastran.

Модуль аэрогидродинамических расчетов FlowVision.

Преимущества такого построения сквозного интегрированного решения - очевидны. Тем более, что это изобретение не сегодняшнего дня - также выглядела, например, Cooperative partner's program компании РТС и др. То есть возможность прямой передачи данных между различными приложениями позволяет создать гибкий программный комплекс, в котором могут быть задействованы лучшие в своем классе приложения. Так реализуется идея специализации по отдельным областям с возможностью их объединения в единое целое. Ведь абсолютно очевидно, что невозможно быть одинаково хорошим специалистом во всех областях, как хороший сапожник скорее всего будет плохим портным, а хорошо одетый человек зависит от выбора и того и другого. Эта простая и очевидная, на первый взгляд, идея, оказалась не очень простой для воплощения. Именно поэтому еще пять-семь лет тому назад вопрос решался однозначно: были системы "все в одном", в которых все специальные модули были созданы одним производителем. SolidWorks совершил революционный прорыв в этой области, просто включив набор API-функций в базовый комплект поставки. И сейчас пользователь SolidWorks может выбирать из нескольких сотен программных и аппаратных партнеров такие дополнительные модули, которые решат именно его задачи с минимальными финансовыми издержками. И тот факт, что отдельные модули созданы самыми разными производителями, для конечных пользователей остается незаметным. Несмотря на то, что SolidWorks появился тогда, когда у пользователей CAD/CAM систем сложилось непреложное убеждение о невозможности построения сквозного комплекса на базе продуктов разных производителей, он сумел пробить себе дорогу и на этом направлении, причем согласно оценкам западных аналитических изданий CAD/CAM/CAE мир не видел столь стремительных взлетов. Сегодня уже и в России есть реальные примеры построения сквозных интегрированных комплексов автоматизации, причем комплексов действующих. Мы поставляли совместно с SolidWorks модули механообработки, расчетов на прочность, прокладки электрокабелей, расчета размерных цепей, комплектации пресс-форм, анализа течения пластмасс, заполнения конструкторских и технологических документов, менеджеры ведения проекта... Плюс, конечно же, такие сервисные утилиты, как библиотеки стандартных изделий, модули создания фотореалистичных изображений и анимаций, комплексного управления параметрами модели - всего все равно не перечислить. Кстати, тот факт, что программирование ведется на любых распространенных языках, как то C++, Visual Basic, VBA, упрощает создание собственных приложений силами самих пользователей и специализирующихся на таких работах компаний.

Что же касается нашей компании, SolidWorks Russia, то постоянные читатели "САПР и графика" хорошо знакомы с нами по периодически появляющимся в журнале публикациям, поэтому будем максимально кратки. Компании нашей уже двенадцать лет, и это число порой ставит в тупик впервые знакомящихся с нами людей, так как сам SolidWorks появился на свет лишь шесть лет назад - в 1995 году. А дело в том, что начинали мы совсем с других продуктов. Мы первыми принесли на российскую землю программные пакеты 3D моделирования в начале девяностых годов, сразу после снятия запрета на экспорт высоких технологий в СССР. Прежде чем придти к SolidWorks мы опробовали Unigraphics, и более 8 лет серьезно занимались Pro/Engineer, да и название фирмы было совсем иным. Компания всегда стремилась ориентироваться на программное обеспечение, лидирующее в текущий период на рынке CAD/CAM/CAE-продуктов, и переход в 1998 году именно на SolidWorks вызван был в основном появлением и стремительностью взлета этой новой, в чем-то еще очень слабой на тот момент, но уже обещавшей большое будущее системы. Прошедшие несколько лет с избытком подтвердили правильность выбранного нами пути. Свидетельств тому немало: это и растущие год от года продажи, и элементарное техническое сравнение SolidWorks с иными системами этого же назначения, и (хоть наличие этого фактора и весьма прискорбно для разработчиков и продавцов программного обеспечения) потрясающий успех нашей САПР на пиратском рынке...

В этой статье мы хотим также отметить некоторые произошедшие с SolidWorks за его историю изменения, и особенности занимаемого им на современном отечественном рынке САПР места, кратко обрисуем области распространения SolidWorks.

Впервые SolidWorks появился на просторах России в 1996 году. Конечно, тогда и речи идти не могло о сколь либо серьезной конкуренции со стороны практически новорожденного продукта. Малыш был еще англоязычным, да и понятия ГОСТ и ЕСКД были ему совершенно не знакомы. Но всего через два года SolidWorks обрел не только множество функций, необходимых в повседневной работе конструктора или технолога, он заговорил по-русски и на уровне ядра системы стал соответствовать практически в полном объеме требованиям ЕСКД к оформлению конструкторской документации. И впервые в истории импортных САПР сделано это было не "региональным дистрибьютором" - сделали это сами разработчики системы. Впрочем, "впервые" - слабо сказано, ибо за прошедшие с той поры четыре года система остается в этом плане единственной. Причем подход к приведению системы в соответствие с российскими национальными стандартами оказался более чем серьезным: представители SolidWorks Corporation вывезли к себе полный комплект ГОСТов и ввели необходимые функции в свой продукт. И вот, в памятном многим 1998, произошло событие, ставшее началом победного шествия SolidWorks по России и странам СНГ. Руководства нашей компании и SolidWorks Corporation пришли к соглашению, по которому мы взяли на себя продвижение и поддержку на российском рынке САПР SolidWorks.

Программные продукты в чем-то похожи на людей - при их рождении также отнюдь не просто распознать гениев и сделать ставку на них. В относительно детском возрасте они еще уступают, и порой серьезно, своим старшим собратьям, и нужны немалые смелость и прозорливость, чтобы решиться связать свое будущее с этаким гадким утенком. Но прошло еще совсем немного времени, и наш утенок превратился в лебедя.

Важно отметить, что разработчики САПР впервые повернулись лицом к нуждам сидящего у компьютера человека и задумались о минимизации числа и снижении сложности действий, необходимых для создания модели. В самом деле, пользователю системы не интересно постоянно задумываться над правильностью и последовательностью ввода данных в последовательно раскрывающиеся одно за другим многочисленные диалоговые окна, да и непрерывный поиск в многоуровневых меню нужной команды тоже отнимает много времени. А уж если вся эта абракадабра написана на незнакомом языке... В SolidWorks изначально сделана ставка на простоту освоения и использования системы. Во-первых, в основу продукта заложено четкое разделение понятий детали, сборки и чертежа. Эта строгость, казалось бы, ограничивающая в чем-то пользователя системы, на самом деле помогает более четко представлять себе структуру проекта и исключает необходимость постоянно держать в голове или на шпаргалках заметки о том, что есть что в нагромождении файлов на дисках компьютера. Во-вторых, разработчики сразу решительно отказались от явного использования булевых операций, что стало возможным благодаря предыдущей посылке. Вы создаете очередной элемент геометрии детали, и SolidWorks сразу автоматом добавляет или удаляет материал в модели. Далее, вся информация о структуре проекта всегда доступна в специально выделенной для этой цели области окна программы. Туда же постепенно были перенесены и все параметры элементов геометрии, в иных системах расположенные в диалоговых окнах, закрывающих порой в самый неподходящий момент часть графической области. Кстати, эти решения запатентованы SolidWorks Corp. Наконец, самые нужные команды как правило весьма кстати оказываются в контекстных меню.

От версии к версии добавляются все новые и новые функции, и их все растущая сложность отнюдь не разрушает принятую концепцию максимальной простоты использования системы. Все новшества идеально вписываются в уже устоявшиеся интерфейсные решения, обкатанные на опыте более чем ста пятидесяти тысяч пользователей по всему миру. Ныне только базовый модуль включает в себя все функции для работы с твердотельными 3D-моделями, поверхностями, изделиями из листового металла, элементами литейной и штамповочной оснастки, механизмами, библиотеками деталей и их элементов, чертежами.

Конечно, рост системы "над собой" не мог не сказаться и на ее положении на рынке как абсолютном, так и по отношению к конкурентам. Еще 4-5 лет тому назад мир САПР четко делился на так называемые системы низкого, среднего и высокого уровня. Реально уже тогда такое деление было скорее натяжкой , чем отражением реального состояния дел. Скорее следовало делить подобные системы на решающие задачи конкретного пользователя или нет.. Сегодня же подобное деление стало абсолютным анахронизмом. Системы, которые изначально пытались называть "средними", решают, и более чем успешно, подавляющее большинство задач моделирования. Да, список предоставленных в распоряжение пользователя функций несколько меняется при переходе от системы к системе, и порой в каких-то из них находятся функции, начисто отсутствующие в других. Однако, задумывались ли вы о том, нужны ли вам секундомер и осциллограф, чтобы по времени прихода "плюха" из колодца вычислять его глубину? Может, проще взять веревку и рулетку? И стоит ли, например, говорить о непревзойденности продукта, "способного выталкивать контур не перпендикулярно к его плоскости", когда весь мир уже десятки лет прекрасно обходится без этого изыска. Сейчас при выборе системы геометрического моделирования речь скорее идет именно об удобстве работы и возможности сосредоточиться на сути проекта, не особенно задумываясь над правильной последовательностью щелчков мыши и нажатий на клавиши, а равно и о минимизации количества необходимых действий пользователя. Создатели SolidWorks уделяют особое внимание именно этим вопросам, хотя стороннему зрителю нелегко будет придумать функцию, которой нет в SolidWorks. Что же касается даже так называемых "hi-end"-систем, то чувство гордости от больших финансовых инвестиций в новейшие технологии со временем может смениться разочарованием от невозможности их практического использования. И это при практически равных с SolidWorks функциональных возможностях в части собственно моделирования.

Не менее важным аспектом была и останется возможность построения комплекса сквозной автоматизации всех инженерных работ предприятия. Немаловажным показателем уровня системы - мы говорим здесь о качественном уровне, а не о традиционных рекламных терминологических спекуляциях - является область распространения системы.

Действительно, выбирая для себя средство автоматизации, инструмент, как правило, дорогостоящий, принимаемый в эксплуатацию обычно на много лет, потенциальный покупатель прежде всего посмотрит, используется ли данная система в его родной области. По данному параметру мы с полным правом можем говорить о практически полном охвате системой SolidWorks всех отраслей машиностроения. Это и разработчики сложных механизмов, бытовой и медицинской техники, оружейные предприятия, авиационные КБ и заводы, создатели радиоэлектронных приборов... Есть предприятия, вследствие конверсии производства перешедшие с атомных изделий на мирную продукцию, есть предприятия пищевой промышленности, станкостроители... И при этом наши пользователи - совсем не обязательно только разработчики каких-то изделий. SolidWorks с равным успехом используется и на опытных заводах, и на серийных предприятиях. А программа поддержки образования обеспечивает использование SolidWorks для подготовки студентов ВУЗов. По всему миру продано более ста пятидесяти тысяч лицензий. Российские показатели, конечно, скромнее, но у нас есть определенные достижения в этой области. Число предприятий, ставших лицензионными пользователями SolidWorks в России, превышает уже 120. Показатель как будто не слишком высокий, но мы считаем, что для системы, столь недавно появившейся на свет, и появившейся за рубежом, это очень неплохо.

Итак, SolidWorks сегодня - это мощное средство моделирования, успешно служащее основой для построения интегрированного сквозного автоматизированного CAD/CAM/CAE/PDM/TDM -комплекса. SolidWorks применим - и уже успешно применяется - во многих отраслях машиностроения. Прямое введение производителем русского языка, поддержки ЕСКД не только делает этот уникальный по соотношению эффективность/стоимость инструмент привлекательным для российского инженера, но и свидетельствует о серьезности намерений разработчика и долговременности его политики в отношении российского рынка. Можно долго рассуждать о необходимости поддержки отечественных разработчиков (а лучше бы задумались об этом в те времена, когда кибернетика у нас была "буржуазной лженаукой"), или как заклинание повторять истории "тяжелых" импортных САПР, но тем не менее сколь либо серьезной альтернативы SolidWorks в России на сегодняшний день нет.

Иллюстрация базовых возможностей SolidWorks

4. SolidWorks - стандарт трехмерного проектирования

SolidWorks - стандарт трехмерного проектирования

От автора

Вот уже восьмой год пошёл с тех пор, как на мировом рынке САПР впервые появилась система SolidWorks. Тогда, в далеком 1995 году, никто и не мог предположить, какой отклик найдет SolidWorks в сердцах конструкторов и дизайнеров, сколько успешных проектов будет выполнено с его помощью и реализовано в производстве. Оглядываясь на прошедшие годы, можно смело утверждать, что концептуальные идеи, положенные разработчиками в основу SolidWorks 95 (так называлась первая версия), были настолько гармонично развиты в последующих 10 релизах, что в настоящий момент SolidWorks стал действительным стандартом трехмерного проектирования, как в России, так и во всём мире. Возможно, у вас возник резонный вопрос: если система SolidWorks столь популярна, о ней наверняка все давно уже сказано и написано. Стоит ли вообще читать эту статью? Решайте сами: в статье мы постараемся пролить свет как на некоторые интересные исторические факты становления SolidWorks, так и на современное положение, занимаемое этой системой на мировом рынке САПР. Не обойдётся и без описания наиболее интересных и поэтому значимых для нас технических новаций, на которых, собственно, и построен SolidWorks.

История SolidWorks

Несомненно, исторические корни, да и, собственно, динамика развития любой САПР, во многом определяют ее место среди себе подобных, что в свою очередь отражается на дальнейшем успехе (или неуспехе) этой системы на рынке. Зная историю развития SolidWorks, можно смело утверждать, что эта система с самых первых дней заняла прочное место на рынке САПР среди так называемых систем "среднего уровня", а впоследствии, набрав должную функциональность, внесла смятение в ряды своих более "тяжелых" товарищей. О том, как это происходило, читайте ниже. SolidWorks - разработка корпорации SolidWorks Corp. (США), которая в настоящее время является независимым подразделением транснациональной корпорации Dassault Systemes (Франция). История SolidWorks такова. Корпорация SolidWorks была основана в 1993 году в США в штате Массачусетс, где и поныне располагается её штаб-квартира. В основу коллектива SolidWorks Corp. вошли специалисты в области 3D параметрического моделирования, имевшие на тот момент уже большой практический опыт работы в других компаниях этого профиля, а также в машиностроении. При составлении технического задания на разработку программы авторы SolidWorks постарались заложить в его концепцию все самые передовые на тот момент идеи, большинство из которых ещё не было реализовано ни в одной из существовавших тогда САПР. Собственно, тенденция бурного развития персональных компьютеров в начале 90-х г.г. стала необходимым и достаточным условием для появления нового поколения САПР для ПК, что во многом определило перспективы дальнейшего развития этих систем. Если до середины 90-х г.г. системы 3D моделирования были дорогим удовольствием, поскольку функционировали исключительно на рабочих станциях в среде UNIX, то с появлением сравнительно недорогих и в то же время высокопроизводительных процессоров Intel Pentium и AMD, эта проблема была снята. Это обусловило массовый спрос на САПР нового поколения и, в частности, - на SolidWorks.

Рис.1. Награды, полученные SolidWorks за период с 1995 по 2002 г.

Рис.1. Награды, полученные SolidWorks за период с 1995 по 2002 г.

Весной 1993 г. под поручительство ведущих промышленных предприятий и влиятельных лиц США был взят банковский кредит, и начата разработка первой версии SolidWorks. Риск неудачи был велик, но полтора года кропотливой работы увенчались тем, что 25 декабря 1995 года на Рождество увидела свет первая версия системы SolidWorks, которая была названа по номеру текущего года - SolidWorks 95. Отличительные особенности SolidWorks 95 - адаптивная связь между деталями, сборками и чертежами, а также 100 % параметризация. Эта версия сразу же получила несколько престижных наград за новаторство в области САПР-технологий. К слову сказать, именно в этой версии впервые появилось дерево конструирования FeatureManager, отображающее иерархию модели и дающее возможность редактирования, как отдельных геометрических примитивов, так и перемещения во времени по структуре модели. Это сейчас подобное графическое представление модели уже стало своеобразным стандартом и используется во всех без исключения системах 3D моделирования. Тогда же это был прорыв в будущее, и сделали его скромные авторы SolidWorks 95. Но это было только начало. Двухполюсный мир так называемых систем "нижнего" и "верхнего" уровней (Рис. 2) замер в ожидании появления принципиально нового класса САПР. Через полгода после появления SolidWorks 95, а именно 23 июня 1996 г., выходит очередная версия - SolidWorks 96, которая была признана лучшей САПР 1996 г. на выставке AUTOFACT'96. Эта версия сразу же возглавила список Windows-подобных систем 3D моделирования, которые одна за другой, как грибы, стали появляться в то время на еще не сформировавшемся окончательно рынке САПР "среднего уровня".

Рис. 2, 3, 4. Тенденции развития мирового рынка САПР.

Рис. 2, 3, 4. Тенденции развития мирового рынка САПР.

1 января 1997 г. выходит в свет SolidWorks 97 - новый шедевр SolidWorks Corp. Эта версия SolidWorks впервые нашла применение в отечественной промышленности. Начиная с 1997 г. уже можно говорить о появлении принципиально нового класса программных продуктов - САПР "среднего уровня" (Рис. 3). SolidWorks перенял у "лёгких" систем открытость интерфейса и доступную цену, а у "тяжёлых" - великолепные возможности 3D моделирования (к слову сказать, SolidWorks построен на геометрическом ядре Parasolid, т.е. на том же ядре, что и Unigraphics). 3 августа 1997 г. появляется SolidWorks 97 Plus. В это самое время длившиеся с начала года переговоры между руководством SolidWorks Corp. и Dassault Systemes завершаются подписанием соглашения о переходе права собственности на SolidWorks к Dassault. Но, несмотря на пессимистичные прогнозы скептиков о том, что "CATIA удушит SolidWorks", этого не только не происходит, но наоборот - SolidWorks выходит на новый уровень развития: разработчики поворачиваются лицом к европейскому рынку и что особенно приятно - к России. 24 марта 1998 г. выходит SolidWorks 98 - на русском языке! Русифицирован не только пользовательский интерфейс (меню, окна, справка), но и техническая документация. SolidWorks становится первой и до сих пор единственной зарубежной САПР, переведённой на русский язык собственными силами разработчика. Тенденции роста интереса к SolidWorks в России приводят к тому, что, несмотря на тяжелый августовский кризис, в начале октября 1998 г. открывается офис компании SolidWorks Russia. 20 октября того же года выходит в свет SolidWorks 98 Plus - очередная новая версия уже полюбившейся в народе системы. Эта версия SolidWorks, наряду с импортными стандартами, поддерживает ЕСКД, как самостоятельный чертёжный стандарт! До сих пор подобная функциональность не реализована ни в одной импортной CAD-системе, кроме SolidWorks. В течение последующих 4-х лет выходят версии SolidWorks 99, 2000, 2001, 2001 Plus и, наконец, в конце прошлого года - SolidWorks 2003. Характерной особенностью каждой новой версии SolidWorks по-прежнему остается одновременный выпуск программы по всему миру сразу более чем на 10 языках (в том числе и на русском). Функциональные возможности SolidWorks крепнут с каждой новой версией: твердотельное и поверхностное моделирование, возможность обмена геометрическими моделями с любыми существующими на рынке системами, работа с большими сборками и многое, многое другое. Такова история развития SolidWorks. Но она ещё не дописана до конца: в этом году нас ожидает очередная версия, в которой, надеемся, будет ещё проще и интересней работать, потому что:

SolidWorks - это система комплексной автоматизации проектирования и подготовки производства

Анализируя мировые тенденции развития САПР, и прослеживая аналогии с серединой 90-х годов (см. предыдущую главу), когда CAD-системы среднего уровня одержали уверенную победу над 2D-системами, можно сделать вывод, что сейчас наблюдается очередной качественный переход в развитии 3D моделирования в сторону единых интегрированных решений. Появилась новая градация в позиционировании САПР на рынке - комплексные системы. Безусловно, ярчайшим представителем этого направления является SolidWorks 2003, степень интеграции и функциональные возможности которого уже давно ни у кого не вызывают сомнений. В настоящий момент структуру пакета SolidWorks можно представить следующим образом:

- есть базовое решение, куда входят возможности 3D моделирования деталей и сборок, экспресс-анализ прочности и кинематики, оформление чертежей, импорт/экспорт геометрии из других систем, API интерфейс;

- помимо базового решения разработано более 300 специализированных модулей, решающих различные прикладные задачи, такие как, управление данными, технологическая подготовка производства и т.д. (Рис. 5, 6).

Рис. 5. SolidWorks - комплексное решение.

Рис. 5. SolidWorks - комплексное решение.

Рис. 6. Принципиальная схема работы SolidWorks в единой сети предприятия под управлением SWR-PDM.

Рис. 6. Принципиальная схема работы SolidWorks в единой сети предприятия под управлением SWR-PDM.

Базовое решение SolidWorks - это система гибридного параметрического моделирования, которая предназначена для проектирования деталей и сборок в трёхмерном пространстве с возможностью проведения различных видов экспресс-анализа, а также оформления конструкторской документации в соответствии с требованиями ЕСКД. Отличительными особенностями SolidWorks являются:

- твердотельное и поверхностное параметрическое моделирование;

- полная ассоциативность между деталями, сборками и чертежами;

- богатый интерфейс импорта/экспорта геометрии;

- экспресс-анализ прочности деталей и кинематики механизмов;

- специальные средства по работе с большими сборками;

- простота в освоении и высокая функциональность;

- гибкость и масштабируемость;

- 100% соблюдение требований ЕСКД при оформлении чертежей;

- русскоязычный интерфейс и документация.

Рис. 7. Детали, сборки и чертежи SolidWorks ассоциативно связаны между собой.

Рис. 7. Детали, сборки и чертежи SolidWorks ассоциативно связаны между собой.

Проектирование деталей, сборок и оформление чертежей

В SolidWorks можно одинаково удачно работать как с твёрдыми телами, так и с поверхностями. Как правило, деталь представляет собой твёрдое тело, поверхность, либо - сочетание твердого тела и набора поверхностей. Процесс построения 3D модели основывается на создании элементарных геометрических примитивов и выполнения различных операций между ними. Подобно конструктору "LEGO" модель набирается из стандартных элементов (блоков) и может быть отредактирована путём добавления (удаления) этих элементов, либо - путём изменения характерных параметров блоков. 3D модель несёт в себе наиболее полное описание физических свойств объекта (объем, масса, моменты инерции) и даёт проектанту возможность работы в виртуальном 3D пространстве, что позволяет на самом высоком уровне приблизить компьютерную модель к облику будущего изделия, исключая этап макетирования.

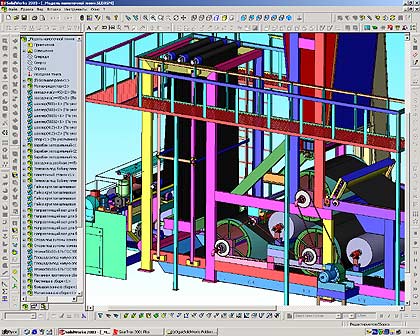

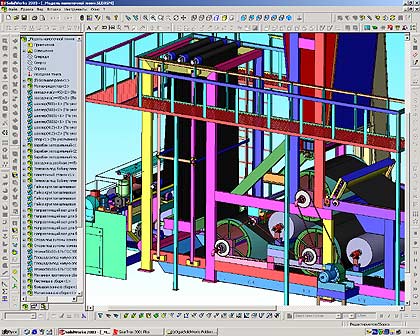

Рис. 8. Проектирование больших сборок (проект "Мини завод по производству мягкой кровли", ГНПЦ "Звезда-Стрела", г. Королев).

Рис. 8. Проектирование больших сборок (проект "Мини завод по производству мягкой кровли", ГНПЦ "Звезда-Стрела", г. Королев).

В течение последних нескольких лет разработчики SolidWorks уделяют пристальное внимание работе с большими сборками, количество компонентов которых может составлять десятки и сотни тысяч единиц. Безусловно, для работы с такими комплексными моделями требуется использовать специальные методики управления отдельными деталями и узлами сборки, рационально распоряжаться ресурсами процессора и оперативной памяти. Для этого в SolidWorks существует специальный режим, который так и называется "Режим работы с большими сборками". Этот режим позволяет оптимально распределить программные и аппаратные ресурсы, экономя, таким образом, время загрузки и перестроения сборки. Лучшим доказательством работоспособности "Режим работы с большими сборками" являются работы наших заказчиков, которые в течение последних двух лет создают крупные проекты, состоящие из 10 - 60 тысяч компонентов.

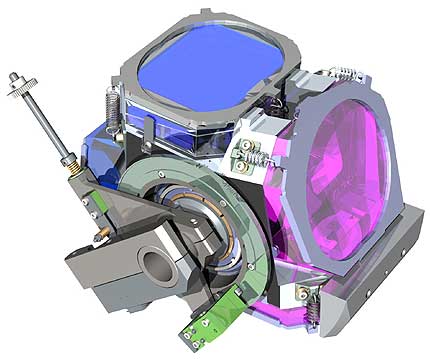

Экспресс-анализ

В базовую конфигурацию SolidWorks, входит модуль экспресс-анализа прочности - COSMOSXpress. COSMOSXpress является "облегчённой" версией пакета COSMOS/Works, и предназначен, в первую очередь, для инженеров-проектировщиков, не обладающих глубокими познаниями в теории конечно-элементного анализа. Тем не менее, COSMOSXpress позволяет проектировщику определить, где расположены концентраторы напряжений, оценить "перетяжелённые" элементы конструкции, из которых может быть удалён избыточный материал с целью снижения веса и, соответственно, стоимости будущего изделия.

Рис. 9. Расчет на прочность в COSMOSXpress.

Рис. 9. Расчет на прочность в COSMOSXpress.

COSMOSXpress выполнен в виде программы-помощника, подсказывающей пользователю последовательность действий, необходимых для подготовки расчётной модели и проведения анализа. Пользовательский интерфейс COSMOSXpress, как и SolidWorks, выполнен на русском языке, что по-своему уникально, поскольку этого нет ни в одной импортной системе конечно-элементного анализа.

Трансляция данных

На современном этапе экономические потери при обмене CAD-моделями очень существенны, именно поэтому в базовое решение SolidWorks включены все необходимые трансляторы, обеспечивающие корректную передачу данных, как в нейтральных форматах, так и в "родных" форматах большинства имеющихся сейчас на рынке САПР:

Нейтральные форматы

- IGES (*.igs)

- Parasolid (*.x_t, *.x_b)

- STEP AP203, 214 (*.step)

- ACIS (*.sat)

- VDAFS (*.vda)

- DXF/DWG STL (*.stl)

- VRML (*.wrl)

- lTIFF (*.tif), JPEG (*.jpg)

Прямые интерфейсы

- Unigraphics

- CATIA

- PRO/Engineer

- CADKEY

- Solid Edge

- Mechanical DesktopInventor

- AutoCAD

В 2000 г. пакет SolidWorks был сертифицирован по стандарту STEP AP 203 (ISO/IEC 10303 Standard for the Exchange of Product Model Data) компанией U.S. Product Data Association (US PRO, США). Полноценно поддерживая стандарт STEP, SolidWorks гарантирует надёжный обмен данными с различными конструкторско-технологическими системами. Используя сертифицированное программное обеспечение, предприятие получает дополнительные гарантии качества выпускаемой продукции, а также перспективы в получении зарубежных заказов.

Оформление чертежей

Процесс конструирования в SolidWorks не заканчивается на разработке объемных деталей и сборок. Программа позволяет автоматически создавать чертежи по заданной 3D модели, исключая ошибки проектанта, неизбежно возникающие при начертании проекций изделия вручную. SolidWorks поддерживает чертёжные стандарты GOST, ANSI, ISO, DIN, JIS, GB и BSI. Чертежи SolidWorks обладают двунаправленной ассоциативностью с 3D моделями, благодаря чему размеры модели всегда соответствуют размерам на чертеже. В SolidWorks имеется бесплатный модуль - eDrawings, с помощью которого можно создавать, просматривать и выводить на печать электронные чертежи SolidWorks и AutoCAD. Благодаря встроенной программе просмотра чертежи eDrawings можно сразу же открыть для просмотра без использования каких-либо заранее установленных на компьютере CAD-систем или других средств просмотра. Очень удобным и наглядным средством, позволяющим понять конструкцию изделия, изображённого на чертеже, является возможность анимировать чертёж и посмотреть, как соотносятся между собой чертежные виды.

Интерфейс прикладного программирования

В состав базового решения SolidWorks входит специальный интерфейс для разработки пользовательских подпрограмм - SolidWorks API (Application Programming Interface). API интерфейс содержит сотни функций, которые можно вызывать из программ Microsoft Visual C++, Visual Basic, VBA (Excel, Word и т.д.) или файлов-макросов SolidWorks. Эти функции предоставляют программисту прямой доступ к функциональным возможностям САПР SolidWorks и позволяют автоматизировать и, таким образом, идеально настраивать систему на решение специфичных задач конкретного предприятия. В отличие от ряда конкурирующих систем, API-интерфейс входит в базовую функциональность SolidWorks и поставляется совершенно бесплатно.

Техническое сопровождение

Очень важным моментом в приобретении программных решений SolidWorks является подписка на техническое сопровождение (Subscription Service). Приобретая систему SolidWorks, далеко не все заказчики задумываются о том, что функциональность программы не ограничивается только лишь набором команд или кнопок, входящих в базовую поставку. Любая САПР имеет свой собственный жизненный цикл, постоянно развивается и открывает своим пользователям всё новые и новые функциональные возможности. Каждый год корпорация SolidWorks выпускает одну-две новых версии своей программы, а также не менее 10 обновлений, добавляющих в SolidWorks принципиально новую функциональность. Оплачивая техническое сопровождение программы, Вы получаете не только возможность поддерживать Вашу лицензию SolidWorks в "боевой" форме, но и неограниченный доступ к базе знаний SolidWorks, накопленной мировым сообществом пользователей за годы существования продукта. А это - не менее 50% дополнительной функциональности системы, описанной в полезных и, зачастую, нетривиальных ответах на, казалось бы, неразрешимые вопросы. Поэтому вывод очевиден: сопровождение необходимо как начинающим, так и опытным пользователям.

Заключение

В этой статье мы постарались осветить наиболее интересные и важные вопросы, связанные с историей развития, местом на мировом рынке САПР и техническими особенностями системы SolidWorks. К сожалению, невозможно объять необъятное, точно также как нельзя в рамках одной статьи рассказать обо всех достоинствах SolidWorks. Подводя итоги, можно сказать, что за прошедшие семь лет пакет SolidWorks стал настолько популярен в мировом инженерном сообществе, что его по праву можно назвать "народной системой". С 1995 по 2003 г. SolidWorks внедрён более чем на 30 тысячах промышленных предприятий; свыше 4000 высших учебных заведений по всему миру используют SolidWorks для подготовки студентов. Начиная с декабря 1995 года, когда увидела свет первая версия, системой SolidWorks оснащено уже более 200 тысяч инженерных рабочих мест, что говорит само за себя. SolidWorks является на настоящий момент бесспорным лидером среди пакетов 3D моделирования, как в России, так и зарубежом. Такие качества, как интуитивно понятный интерфейс, русификация и поддержка ЕСКД, предопределяют успех внедрения SolidWorks на предприятиях отечественной промышленности. Именно поэтому, выбирая SolidWorks в качестве базовой САПР, предприятие получает не только хороший, качественный и функциональный набор программ, но и ориентируется на самые передовые технологии, ставшие стандартом де-факто для автоматизированного проектирования во всём мире. Присоединяйтесь к сообществу пользователей SolidWorks!

SolidWorks - комплексное решение

Детали, сборки и чертежи SolidWorks ассоциативно связаны между собой

Награды, полученные SolidWorks за период с 1995 по 2002 г.

Принципиальная схема работы SolidWorks в единой сети предприятия под управлением SWR-PDM

Проектирование больших сборок

Расчет на прочность в COSMOSXpress

Тенденции развития мирового рынка САПР

Тенденции развития мирового рынка САПР

Тенденции развития мирового рынка САПР

5. Твердотельное моделирование? Нет! - Проектирование

Твердотельное моделирование? Нет! - Проектирование

"Процесс проектирования с использованием CAD/CAM систем" , "переход на безбумажную технологию", "электронное определение изделия" звучит уже почти привычно для нашего уха, НО к сожалению для большинства наших предприятий но все это великолепие пока напоминает замки Фата-Морганы - чем ближе, кажется к ним приближаешься, тем дальше они удаляются. Однако нет ни малейший сомнений в том, что "еще наше поколение будет жить - в эпоху реальной сквозной автоматизации производственных процесов. Именно поэтому, в ожидании неизбежного, множество компаний -, работающих на российском рынке САПР, стремятся приблизить это "светлое будущее и уже сегодня ожесточенно сражаются за каждого клиента, стремясь захватить максимально большой сектор рынка.

Потенциальные и существующие потребители высоких технологий САПР от такой конкуренции только выигрывают, так как могут выбирать не только высокий уровень сервиса и квалифицированный персонал или высоклассные программы, но и направлять их развитие. Каждая система, естественно, пытается привнести что-либо, что могло бы ее выгодно выделить из среды конкурентов. Все больше уходят в прошлое незабвенные "двумерные рисовалки" и поверхностные моделировщики. Твердотельное моделирование, наличие параметризации, ассоциативность, сквозные технологии, адаптация с общей базой данных проекта и всего предприятия в целом - стали стандартными требованиями к системе. Требования по поддержке сборок, состоящих из тысяч компонентов тоже уже давно никого не удивляют. Хорошо, когда разработчики системы могут с гордостью продемонстрировать , что их система полностью удовлетворяет всему вышеозначенному, гораздо хуже, когда при всем желании выдать желаемое за действительное невозможно скрыть явные слабые места програмы или объявить их достоинствами. Вот тогда и приходится, уподобляясь Эзоповой лисице утверждать: "Виноград еще не созрел!". То есть убеждать клиентов в том, что им не нужна ни параметризация, ни твердые тела , ни процесс сквозного моделирования как таковой и т.д. Это одна сторона дела. Есть и другая.

Если посмотреть рекламные проспекты и демонстрации различных CAD продуктов, то по началу можно подумать что речь идет об одном единственном пакете или они все - близнецы-братья. Все способны выполнять сложные проекты, все используют технологию твердотельного моделирования, параметризацию, а уж ассоциативность - это прирожденное качество - и т.д. Такой информации достаточно много. Разница лежит в нюансах, которым нет места в рекламе. Однако именно им, как правило, система обязана своими успехами или поражениями. В выигрыше оказываются те системы, разработчики которых уделяют внимание каждому клику мышки, удобству и простоте интерфейса, оригинальным находкам, которые позволяют наращивать функциональность без "затяжеления" системы. Жизнь и конкуренция заставляет разработчиков уделять гораздо больше внимания самому пользователю, не забывая при этом о функциональности системы.

Компания SolidWorks с самого своего основания, поставила задачу обеспечения удобства работы пользователя на первое место. Это условие является первоочередным, даже по отношению к функциональности. Благодаря такому подходу, система сохраняет яркую индивидуальность каждого решения и прочную базу для развития в будущем. Оригинальность и даже остроумность решений находятся в гармонии со стройной идеей процесса проектирования, основанного на твердотельной параметрической модели.

Так вот, к вопросу о "незрелом винограде" из известной басни. .. Противники параметризации основным недостатком считают большое количество параметров, про управление которыми, якобы, должен помнить пользователь. На основании этого они утверждают о невозможности создания больших сборок и модернизации сложных деталей. Придется их огорчить - про параметры просто не надо помнить! Принцип построения в SolidWorks исходно отличается от традиционного. Сохраняется не жесткая геометрия элемента, а принцип его построения. Размеры и взаимосвязи между элементами (касательность, параллельность, концентричность и др.) приобретают здесь особое значение, они являются исходными данными для точного построения. Таким образом, через реальное построение фактически записывается ход конструкторской мысли. Но это вовсе не значит, что все ходы и модификации модели на будущее надо продумать. Это означает лишь то, что заданная идея построения будет отрабатываться при любых модификациях проекта в целом. Причем, способ построения элемента SolidWorks помнит всегда и по всей структуре проекта. Это особенно важно, когда необходимо установить идеологическую зависимость между элементами различных деталей (стыковой узел). Если же конструктор на момент проектирования не знает исходных данных (размеров) или будущих взаимосвязей, это не влияет на темп работы в будущем. Любая зависимость может быть задана и отредактирована в тот момент, когда в этом возникнет необходимость. Косвенным доказательством вышесказанного можно считать наличие среди наработок SolidWorks сборок содержащих тысячи компонентов и большой спектр сложных деталей, типа картера двигателя. Такие проекты просто невозможно сделать, если заранее продумывать все взаимосвязи или иметь сложный механизм их назначения и поддержки.

Но все же остается вопрос. Как же так, с одной стороны большая роль взаимосвязей и логики построения, а с другой стороны более чем прохладное отношение к их "недопроставлению"? Как же тогда гарантировать будущие, неизвестные заранее модификации проекта? Как уже отмечалось выше, это необходимое условие для системы ориентированной на конструктора а не моделировщика. Конечно никакой конструктор, как шахматист, не будет просчитывать заранее все возможные ходы и модификации. Единственно приемлемым в такой ситуации является простота поиска управляющих факторов и максимальное упрощение поиска и исправления возможных ошибок. Благодаря полной ассоциативности, легкости доступа к конкретному шагу построения, простоте работы с деревом модели вопроса поиска управляющего параметра в модели SolidWorks практически не существует. В дереве проекта или непосредственно на модели через правую кнопку меню вы можете легко выйти на нужный уровень для внесения изменения. Это может быть простое изменение размера, в этом случае показываются размеры только конкретного, интересующего вас в данный момент шага построения. Могут быть изменены принципы построения данного шага или изменен управляющий эскиз, вплоть до изменения его топологии и подмены существующих и назначения недостающих взаимосвязей. В том случае, если ваши изменения будут касаться размеров или элементов которые являются зависимыми, система предложит вам подгрузить исходные (родительские) элементы и вы окажетесь в условиях, в которых эти взаимосвязи накладывались. Аналогично система предупредит вас о зависимости размера от заданных уравнений.

В процессе работы над проектом, а точнее при проведении корректировок размеров или более глобальном изменении в конструкции, реально возникают противоречия с ранее заданными взаимосвязями или назначенными размерами. Такая коллизия диагностируется системой как ошибка в модели. В этой ситуации без инструмента поиска места и типа ошибки реальная работа (исправление) над сложной сборкой или деталью практически не возможна. При появлении ошибок в модели SolidWorks выдает окно предупреждения, и ставит специальные метки в дереве модели. Такими метками обозначается весь путь до ошибки. То есть такая метка ставится против самого имени сборки, против имени узла, детали и так до конкретной взаимосвязи или эскиза. Кроме этого, в контекстном меню, появляется строка "что неверно", через которую можно получить более подробную диагностику произошедшего события и рекомендации для последующих действий. При значительных размерах дерева модели, можно воспользоваться режимом автоматического поиска по адресу (имени шага, размера) ошибки указанной в этой подсказке. Естественно, после устранения причин возникновения ошибки, или отказу от внесения изменений (откатке) метки исчезают.

Наиболее распространенной проблемой при значительной переделке детали, входящей в сборку, является потеря условий сопряжения. Наилучшим из предлагаемых SolidWorks путем для решения подобных проблем является переход в режим отображения дерева модели "просмотреть по зависимым элементам". В этом варианте все условия сопряжения детали будут расположены не в отдельной закладке, а непосредственно под обозначением модели. При редактировании ошибочного сопряжения потерянная ссылка может быть легко подменена или само сопряжение заменено на новое.

Большое значение в процессе определении источника и пути исправления ошибки в SolidWorks имеет цветовая подсветка. Пользователь имеет возможность сам определить цветовые настройки для конкретных ситуаций, рабочего окна, отображению основных и вспомогательных линий. В данной статье условимся говорить о цветах, предлагаемых стандартной настройкой. Основной ошибкой при внесении изменений в проект, или копировании группы элементов из одной модели в другую, является потеря взаимосвязи.

Такая ситуация типична при изменении топологии эскиза, удалении элемента построения на который имеются ссылки. При редактировании такого шага или эскиза, причину легко увидеть именно благодаря цветовой подсветке (цвет хаки). При последовательном или целевом просмотре взаимосвязей, они обозначаются как "подвешенные". В инструменте просмотра взаимосвязей, в закладке "элементы" легко обнаружить и подменить конкретный геометрический элемент (ссылку при простановке размера), который был утерян.

Надо отметить, что такие ошибки легко исправить пользуясь интуитивностью и возможностью автоматического наложения взаимосвязей. При указании курсором ошибочного элемента на нем появляется красная точка, а тип потерянной ссылки легко определить по появившейся зеленой подсветке. Обычно достаточно перетащить красную точку на элемент существующей геометрии, подобный подсветке. Кроме того, механизм подмены взаимосвязей, может быть использован как самостоятельный инструмент корректировки ранее принятых конструкторских решений.

Надо отметить, что такие ошибки легко исправить пользуясь интуитивностью и возможностью автоматического наложения взаимосвязей. При указании курсором ошибочного элемента на нем появляется красная точка, а тип потерянной ссылки легко определить по появившейся зеленой подсветке. Обычно достаточно перетащить красную точку на элемент существующей геометрии, подобный подсветке. Кроме того, механизм подмены взаимосвязей, может быть использован как самостоятельный инструмент корректировки ранее принятых конструкторских решений.

Другим наиболее часто встречающимся вариантом ошибок при внесении изменений в проект, является переопределенность геометрии. Это может произойти при назначении новых взаимосвязей, которые входят в конфликт с уже существующими или при некорректном изменении размерной цепи. Не исключена такая ситуация из-за невнимательной работы и случайного автоматического захвата и автоматического назначения связи. Часто в этом случае ошибка диагностируется, а видимого геометрического перестроения не происходит. В режиме редактирования эскиза, элементы которых коснулось переопределение будут подсвечены красным цветом. А при просмотре уже существующих взаимосвязей, те из которых являются противоречащими имеют метку "переопределен". Исправление этой ошибки путем удаления переопределяющих размеров и взамосвязей - наиболее быстрый путь к результату. Сообщение "теперь возможно найти решение эскиза" говорит о восстановлении корректности логики построения и устранении ошибки.

Возможным результатом проведенных изменений может быть вырождение одного или нескольких геометрических элементов эскиза. Такие элементы подкрашиваются желтым цветом. Внесение корректировок в идеологию или топологию эскиза напрашиваются сами собой. Если такое решение не приемлемо, придется подумать о необходимости проведенных ранее изменений и "откатится" на один или несколько шагов назад.

Одной из особенностей работы в SolidWorks является использование геометрии без простановки размеров (если конструктор почему-либо не хочет определять размерной цепочки). В то же время ссылка на грани такой детали происходит как в рамках работы над ней, так и в процессе проектирования сопряженных деталей в сборке. В любом случае, такая неопределенность геометрии при редактированиии эскиза обозначается синим цветом. Она доступна к простому передвижению ее элементов в рамках уже наложенных связей. Это свойство активно используется для определения типа и количества недостающих размеров при образмеривании или подгонке габаритов при контекстной работе с деталью в сборке. Данный вид неопределенности не является явной ошибкой, но может привести к непредсказуемым результатам при модификации, вплоть до захлестывания контура эскиза (этот вариант уже является явной ошибкой и подлежит исправлению). В любом случае, размерная цепочка (образмеривание) эскизов является важной деталью конструкторской логики и в дальнейшем значительно облегчает внесение изменений в конструкцию в будущем и более корректную перестройку детали при модификациях затрагивающих ее извне. Но системой предоставляется конструктору самому определить, когда ему удобно это сделать.

Хотелось бы отметить еще одну возможность предоставляемую системой SolidWorks. Не секрет, что на данном этапе ни одно из предприятий, по ряду причин, не может ограничится применением одной, пусть и полностью удовлетворяющей их системой. Тем более не возможно обеспечить полную совместимость по системам со всеми сторонними партнерами. Неизбежным шагом в этой ситуации становится передача данных через стандартные форматы обмена данных IGES, STEP, VDA и т.д.. В этих условиях немаловажным становится гарантия совместимости разработок. Для этого необходимо либо сразу, не зная будущих особенностей конструкции договориться и зафиксировать геометрию, либо обеспечить постоянный обмен данными, обеспечивающими стыковку и габаритное размещение агрегатов в рамках единого проекта. Идеология, на основе которой работает SolidWorks идеально подходит для такого режима обмена.

Все основные форматы передачи данных включая трансляторы на основе широко известных ядер графических систем не только принимаются и передаются системой, но и обеспечена возможность подмены ранее полученных данных. Вся идеология созданная на основе этих данных в SolidWorks отрабатывается уже с учетом новой информации. Даже в случае потери ссылок, корректировка не сопоставима по трудозатратам с переделкой моделей. С другой стороны, возможность создания обстановочной детали (принцип "черного ящика") позволяет значительно сократить объем передаваемых данных. А существующий и получающий все большее распространение механизм OLE for D&M обеспечивает передачу таких данных в режиме реального времени. Наличие бесплатного просмотровщика файлов, позволяет не только видеть все объекты созданные в SolidWorks (детали, чертежи, сборки). Но и включить в круг непосредственных участников проекта службы, у которых имеются компьютеры средней производительности и не оснащенные какой либо CAD/CAM системой. Такая схема работы не требует обучения SolidWorks, но позволяет быть в курсе работы над проектом и вовремя вносить свои замечания.

Подведем итог всему сказанному. Для современной системы проектирования не достаточно быстро делать твердотельные модели. Она должна позволять вносить в нее изменения, которые не могли быть предсказаны заранее и отслеживать их по всем этапам проекта. Любое некорректное изменение может быть проведено при условии доступности к изменению ранее заложенных основ: идеологии (истории построения), топологии, размеров. Чтобы конструктор мог безбоязненно двигаться вперед, быстрее приходить к окончательному решению он должен быть либо гарантирован от необходимости перестраивать модель в будущем, либо твердо быть уверенным в такой возможности. Иначе без достаточно точной формализации исходного задания, или без достаточно полной проработки обстановки смежниками или ведущими конструкторами он просто не приступит к своей работе. Не только наличие той или иной функциональности но и полная свобода в выборе текущей стратегии и действиях может гарантировать свободу творчества. А возможность внесения улучшений в проект до самого последнего момента работы над ним, потенциально несет в себе более высокое качество и напрямую отражается на конкурентоспособности проекта. Средства предоставляемые SolidWorks, позволяют говорить о ней именно как о системе для проектирования, ориентированной на конструктора, непосредственном участнике и помощнике в творческом процессе. А общеизвестная простота и интуитивность работы в ней довершают портрет современной перспективной системы, ориентированной на конструктора - системы проектирования.

Инструмент метки значительно облегчает поиск места и причину ошибки.

Инструментарий поиска ошибки имеет текстовую и цветовую подсказку

Инструментарий поиска ошибки имеет текстовую и цветовую подсказку

Компания Groen Brothers Aviation.

Подмена файла трансляции приводит к изменению всей модели.

Пример одного из проектов выполненных на SolidWorks.

достаточно перетащить красную точку на элемент существующей геометрии

6. SolidWorks: стандартный и специализированный инструментарий для конструкторов оснастки и технологов

SolidWorks: стандартный и специализированный инструментарий для конструкторов оснастки и технологов

От авторов

Этой статьей мы продолжаем рассказ о технических особенностях САПР SolidWorks, начатый в наших предыдущих публикациях (см. статьи "SolidWorks - стандарт трехмерного проектирования", "САПР и графика" N1, 2003 г., "Электронный EXCHANGE: основа современного производства", "САПР и графика" N2, 2003 г.). На этот раз речь пойдет о стандартном и специализированном инструментарии SolidWorks для конструкторско-технологической подготовки производства изделий из пластмасс.

SolidWorks - не панацея, а средство повышения качества работы

Подходит к концу первый месяц лета: на улице тепло и зелено. Так непросто сосредоточиться на работе, все мысли об отпуске ... Немым упрёком маячит перед глазами, сверкая своей белизной, лист ватмана, вольготно разлёгшийся на кульмане. Плиты, толкатели, знаки, крепеж - как легко и споро всё это ложилось на лист уверенными штрихами хорошо отточенного карандаша зимой, когда за окном метель, а в инструментальном бюро - теплынь и уютно потрескивает обогреватель ... Картина, на наш взгляд, очень близкая российским конструкторам, проектирующим оснастку. Как не прискорбна ситуация, но наша действительность такова, что лишь небольшое количество от общего числа промышленных предприятий использует в своем цикле производства программные продукты, позволяющие решать весь круг задач, резко сокращая, как сроки проектирования и изготовления продукции, так и процент брака.

Человек раздвоен снизу, а не сверху, для того,

что две опоры надежнее одной.

Козьма Прутков

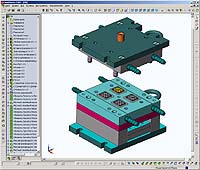

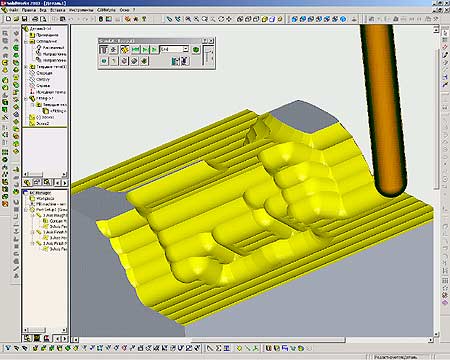

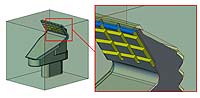

Функциональные возможности и степень интеграции прикладных модулей SolidWorks таковы, что программное решение может быть гибко настроено на реализацию всего спектра типовых и специальных задач конструкторско-технологической подготовки производства изделий из пластмасс (рис. 1.). Это достигается за счет того, что SolidWorks представляет собой двухуровневую структуру:

- Базовое решение SolidWorks: 3D моделирование деталей и сборок, анализ уклонов, задание усадки, экспресс-анализ кинематики и прочности, оформление чертежей.

- Специализированные модули: анализ проливаемости, построение поверхности разъема, генерация пресс-форм из стандартных комплектующих, электроэрозионная и механическая обработка и т.п.